કી ટેકવેઝ

- જડબાના ક્રશર પિટમેન ગતિ અને બળના સ્થાનાંતરણ માટે મહત્વપૂર્ણ છે, જે તેને મશીનની કાર્યક્ષમતા અને સલામતી માટે આવશ્યક બનાવે છે.

- કાસ્ટ સ્ટીલ અને ઉચ્ચ મેંગેનીઝ સ્ટીલ જેવી ઉચ્ચ-ગુણવત્તાવાળી સામગ્રી પિટમેનના ટકાઉપણું અને ભારે તાણ હેઠળ કામગીરી માટે મહત્વપૂર્ણ છે.

- ચોકસાઇ એન્જિનિયરિંગ અને CAD અને FEA જેવી અદ્યતન ઉત્પાદન તકનીકો, શ્રેષ્ઠ કાર્યક્ષમતા માટે પિટમેનની ડિઝાઇનને વધારે છે.

- ક્વેન્ચિંગ અને ટેમ્પરિંગ જેવી ગરમીની સારવાર પ્રક્રિયાઓ પિટમેનની શક્તિ અને ઘસારો પ્રતિકારમાં નોંધપાત્ર સુધારો કરે છે, જેનાથી આયુષ્ય સુનિશ્ચિત થાય છે.

- ઉત્પાદનના દરેક તબક્કે સખત ગુણવત્તા નિયંત્રણ ખાતરી આપે છે કે પિટમેન વિશ્વસનીયતા અને કામગીરી માટે ઉચ્ચ ધોરણોને પૂર્ણ કરે છે.

- સારી રીતે ડિઝાઇન કરેલો પિટમેન માત્ર ક્રશિંગ પાવર જ નહીં પરંતુ વજનને પણ શ્રેષ્ઠ બનાવે છે, જે જડબાના ક્રશર્સની એકંદર કાર્યક્ષમતામાં ફાળો આપે છે.

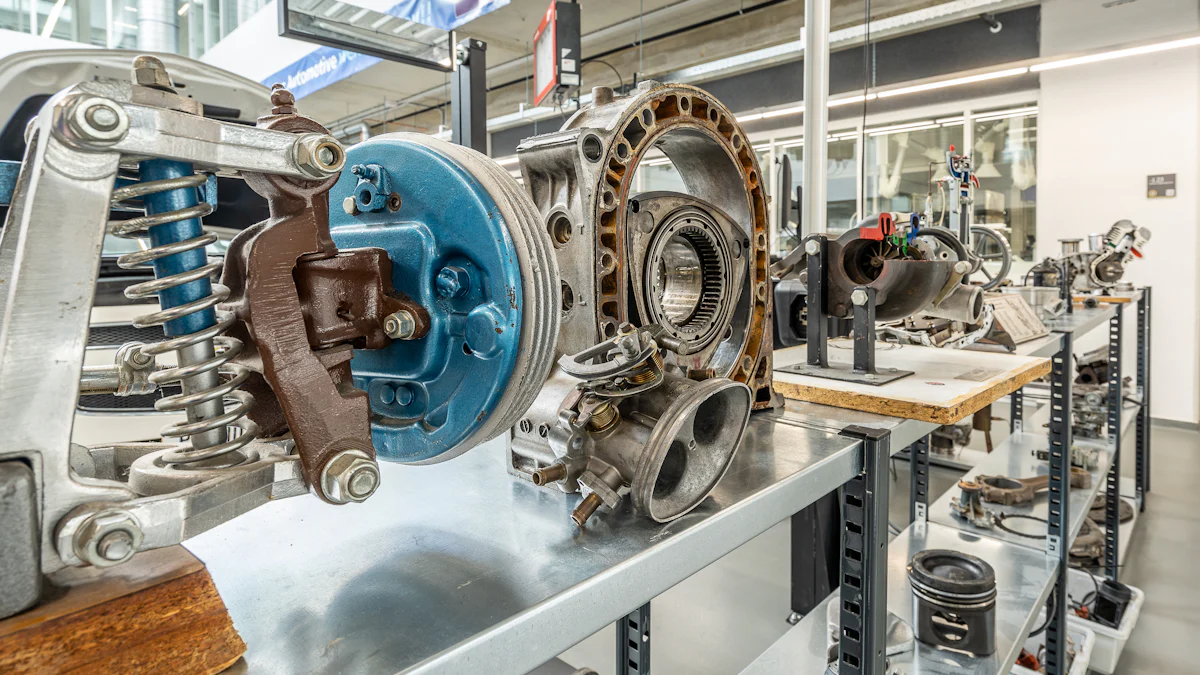

જડબાના ક્રશર પિટમેનને સમજવું

આજડબાના કોલું પિટમેનજડબાના ક્રશરના સંચાલનમાં તે એક મહત્વપૂર્ણ ઘટક તરીકે ઉભું છે. તેની ડિઝાઇન અને કાર્યક્ષમતા મશીનના પ્રદર્શનને સીધી રીતે પ્રભાવિત કરે છે, જેના કારણે તેની ભૂમિકા અને સુવિધાઓને સમજવી જરૂરી બને છે. ચાલો આ ભાગને આટલો મહત્વપૂર્ણ કેમ બનાવે છે તે વધુ ઊંડાણપૂર્વક જોઈએ.

જડબાના ક્રશર પિટમેન શું છે?

પિટમેન જડબાના ક્રશરના પ્રાથમિક ગતિશીલ ભાગ તરીકે કામ કરે છે. તે ફ્રેમને ગતિશીલ જડબા સાથે જોડે છે અને તરંગી શાફ્ટ દ્વારા ઉત્પન્ન થતી ગતિને સ્થાનાંતરિત કરે છે. આ ગતિ ક્રશિંગ મિકેનિઝમને અસરકારક રીતે કાર્ય કરવા સક્ષમ બનાવે છે. કાસ્ટ સ્ટીલ અથવા કાસ્ટ આયર્ન જેવી ટકાઉ સામગ્રીમાંથી બનેલ, પિટમેન ઓપરેશન દરમિયાન ભારે તાણનો સામનો કરે છે. તે પારસ્પરિક ગતિમાં ફરે છે, જેમ કે નીચલા જડબા ખોરાક ચાવવા માટે, ખાતરી કરે છે કે ચેમ્બરમાંથી પસાર થતી વખતે સામગ્રીને કાર્યક્ષમ રીતે કચડી નાખવામાં આવે છે.

પિટમેનમાં બે મુખ્ય સપોર્ટ પોઈન્ટ પણ છે. ઉપરનો ભાગ ફ્લાયવ્હીલ અને તરંગી શાફ્ટ સાથે જોડાય છે, જ્યારે નીચેનો ભાગ ટોગલ પ્લેટ, ટોગલ સીટ અને ટેન્શન રોડ સાથે ક્રિયાપ્રતિક્રિયા કરે છે. આ જોડાણો ભારે ભાર હેઠળ સરળ ગતિશીલતા અને વિશ્વસનીય કામગીરી સુનિશ્ચિત કરે છે.

જડબાના ક્રશર ઓપરેશનમાં પિટમેનની ભૂમિકા

જડબાના ક્રશરમાં બળ સ્થાનાંતરિત કરવામાં પિટમેન મુખ્ય ભૂમિકા ભજવે છે. જેમ જેમ તરંગી શાફ્ટ ફરે છે, તેમ તેમ તે પિટમેનને ઉપર અને નીચે ખસેડવા માટે પ્રેરિત કરે છે. આ ગતિ ક્રશિંગ મિકેનિઝમને શક્તિ આપે છે, જેનાથી મશીન સામગ્રીને નાના, ઉપયોગી કદમાં તોડી શકે છે. પિટમેન વિના, જડબાના ક્રશરમાં તેનું કાર્ય કરવા માટે જરૂરી ગતિનો અભાવ હોત.

વધુમાં, પિટમેન મશીનની સલામતી અને કાર્યક્ષમતામાં ફાળો આપે છે. તેનું મજબૂત બાંધકામ ખાતરી કરે છે કે તે ક્રશિંગ કામગીરીમાં સામેલ નોંધપાત્ર દળોનો સામનો કરી શકે છે. સ્થિરતા અને ચોકસાઈ જાળવી રાખીને, પિટમેન ઊર્જા વપરાશ ઘટાડવામાં મદદ કરે છે અને ક્રશરની એકંદર ઉત્પાદકતામાં વધારો કરે છે.

ઉચ્ચ-ગુણવત્તાવાળા પિટમેન ઘટકની મુખ્ય લાક્ષણિકતાઓ

ઉચ્ચ ગુણવત્તાવાળુંજડબાના કોલું પિટમેનટકાઉપણું અને કામગીરી સુનિશ્ચિત કરતી ઘણી આવશ્યક સુવિધાઓ દર્શાવે છે:

- સામગ્રીની શક્તિ: પિટમેન કાસ્ટ સ્ટીલ અથવા કાસ્ટ આયર્ન જેવી સામગ્રીમાંથી બનેલો હોવો જોઈએ, જે ઉચ્ચ તાણ સહન કરી શકે છે અને સમય જતાં ઘસારોનો પ્રતિકાર કરી શકે છે.

- પ્રિસિઝન એન્જિનિયરિંગ: ટોગલ પ્લેટ અને તરંગી શાફ્ટ જેવા અન્ય ઘટકો સાથે સીમલેસ એકીકરણ માટે ચોક્કસ પરિમાણો અને સહિષ્ણુતા મહત્વપૂર્ણ છે.

- વધારેલી તાકાત સાથે હલકી ડિઝાઇન: ઘણા પિટમેન તેમના નીચલા ભાગમાં મધપૂડાની રચનાનો સમાવેશ કરે છે. આ ડિઝાઇન વજન ઘટાડે છે જ્યારે તાકાત વધારે છે, કાર્યકારી કાર્યક્ષમતામાં સુધારો કરે છે.

- વિશ્વસનીય સપોર્ટ પોઈન્ટ્સ: કામગીરી દરમિયાન સ્થિરતા જાળવવા માટે ઉપલા અને નીચલા સપોર્ટ પોઇન્ટ મજબૂત હોવા જોઈએ.

- અદ્યતન ઉત્પાદન તકનીકો: કોમ્પ્યુટર-એઇડેડ ડિઝાઇન (CAD) અને ફિનિટ એલિમેન્ટ એનાલિસિસ (FEA) જેવી તકનીકો મહત્તમ કામગીરી માટે પિટમેનની ડિઝાઇનને શ્રેષ્ઠ બનાવે છે.

આ સુવિધાઓ ખાતરી કરે છે કે પિટમેન માત્ર તેનું કાર્ય અસરકારક રીતે કરે છે એટલું જ નહીં પરંતુ જડબાના ક્રશરની આયુષ્ય અને વિશ્વસનીયતામાં પણ ફાળો આપે છે.

ઉત્પાદનમાં સામગ્રી અને તકનીકો

નું ઉત્પાદનજડબાના કોલું પિટમેનસામગ્રી અને અદ્યતન તકનીકોની કાળજીપૂર્વક પસંદગી જરૂરી છે. આ પસંદગીઓ ખાતરી કરે છે કે ઘટક કાર્યક્ષમતા અને ટકાઉપણું જાળવી રાખીને કામગીરી દરમિયાન સામનો કરવામાં આવતી પ્રચંડ શક્તિઓનો સામનો કરી શકે છે.

પિટમેન ઘટકો માટે વપરાતી સામાન્ય સામગ્રી

પિટમેન ઘટકો માટે સામગ્રી પસંદ કરતી વખતે ઉત્પાદકો તાકાત અને ટકાઉપણાને પ્રાથમિકતા આપે છે. સૌથી વધુ ઉપયોગમાં લેવાતી સામગ્રીમાં શામેલ છે:

- કાસ્ટ સ્ટીલ: તેની અસાધારણ તાકાત અને ઘસારાના પ્રતિકાર માટે જાણીતું, કાસ્ટ સ્ટીલ એક લોકપ્રિય પસંદગી છે. તે ક્રશિંગ કામગીરી દરમિયાન અનુભવાતા ઉચ્ચ તાણ અને અસર બળોનો સામનો કરી શકે છે.

- ઘડાયેલ લોખંડ: આ સામગ્રી ઉત્તમ કઠિનતા અને સ્થિતિસ્થાપકતા પ્રદાન કરે છે, જે તેને મજબૂતાઈ સાથે સમાધાન કર્યા વિના લવચીકતાની જરૂર હોય તેવા ઘટકો માટે યોગ્ય બનાવે છે.

- ઉચ્ચ મેંગેનીઝ સ્ટીલ: આ સામગ્રી શ્રેષ્ઠ ઘર્ષણ પ્રતિકાર પ્રદાન કરે છે, ખાસ કરીને ભારે ઘર્ષણ ધરાવતા કાર્યક્રમોમાં. તેના સ્વ-સખ્તાઇ ગુણધર્મો તેને પિટમેન ઘટકો માટે આદર્શ બનાવે છે.

- એલોય સ્ટીલ: ક્રોમિયમ અથવા મોલિબ્ડેનમ જેવા તત્વો ઉમેરવામાં આવતા, એલોય સ્ટીલ કાટ સામે મજબૂતાઈ અને પ્રતિકાર વધારે છે, જે લાંબા સમય સુધી ચાલતી કામગીરી સુનિશ્ચિત કરે છે.

ઉદ્યોગના ધોરણોને પૂર્ણ કરવા માટે દરેક સામગ્રીનું સખત પરીક્ષણ કરવામાં આવે છે. સનરાઇઝ મશીનરી કંપની લિમિટેડ જેવા ઉત્પાદકો ખાતરી કરે છે કે ફક્ત ઉચ્ચતમ ગુણવત્તાવાળી સામગ્રીનો ઉપયોગ કરવામાં આવે, જે વિશ્વસનીયતા અને દીર્ધાયુષ્યની ખાતરી આપે છે.

ટકાઉપણું અને કામગીરી માટે સામગ્રીની પસંદગીનું મહત્વ

સામગ્રીની પસંદગી પિટમેનના પ્રદર્શન અને આયુષ્ય પર સીધી અસર કરે છે. સારી રીતે પસંદ કરેલ સામગ્રી ખાતરી કરે છે કે ઘટક અકાળે વિકૃત થયા વિના અથવા ઘસાઈ ગયા વિના કચડી નાખવાના દળોનો સામનો કરી શકે છે. ઉદાહરણ તરીકે:

- ટકાઉપણું: કાસ્ટ સ્ટીલ અને ઉચ્ચ મેંગેનીઝ સ્ટીલ જેવા ઉચ્ચ-શક્તિવાળા પદાર્થો ઘસારો અને આંસુનો પ્રતિકાર કરે છે, જેનાથી વારંવાર બદલવાની જરૂરિયાત ઓછી થાય છે.

- પ્રદર્શન: હનીકોમ્બ સ્ટ્રક્ચર જેવી ઑપ્ટિમાઇઝ્ડ તાકાતવાળી હલકી સામગ્રી, ઉર્જા વપરાશ ઘટાડીને ક્રશરની કાર્યક્ષમતામાં સુધારો કરે છે.

- સલામતી: મજબૂત સામગ્રી કામગીરી દરમિયાન નિષ્ફળતાઓને અટકાવે છે, મશીનરી અને તેના સંચાલકો બંનેની સલામતી સુનિશ્ચિત કરે છે.

સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે સામગ્રીની ગુણવત્તાના મહત્વ પર ભાર મૂકીએ છીએ. અમારી કડક ગુણવત્તા નિયંત્રણ પ્રક્રિયા ખાતરી કરે છે કે દરેક પીટમેન ટકાઉપણું અને કામગીરી માટે ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે.

કાસ્ટિંગ અને ફોર્જિંગ તકનીકોનો ઝાંખી

પિટમેન ઘટકોની ઉત્પાદન પ્રક્રિયામાં કાસ્ટિંગ અથવા ફોર્જિંગનો સમાવેશ થાય છે, દરેક અનન્ય ફાયદાઓ પ્રદાન કરે છે:

-

કાસ્ટિંગ:

- ચોકસાઇ કાસ્ટિંગ તકનીકો ઉત્પાદકોને ઉચ્ચ ચોકસાઈ સાથે જટિલ આકારો બનાવવાની મંજૂરી આપે છે.

- આ પદ્ધતિ ઘટકની રચનામાં એકરૂપતા સુનિશ્ચિત કરે છે, તેની મજબૂતાઈ અને વિશ્વસનીયતામાં વધારો કરે છે.

- કાસ્ટિંગ મધપૂડાની રચનાઓ જેવી ડિઝાઇન સુવિધાઓનો સમાવેશ પણ કરે છે, જે મજબૂતાઈ જાળવી રાખીને વજન ઘટાડે છે.

-

ફોર્જિંગ:

- ફોર્જિંગમાં ઉચ્ચ દબાણ હેઠળ સામગ્રીને આકાર આપવાનો સમાવેશ થાય છે, જેના પરિણામે ઘટક વધુ ગાઢ અને મજબૂત બને છે.

- આ ટેકનિક પિટમેનની વાંકા અને આઘાતના બળનો સામનો કરવાની ક્ષમતામાં સુધારો કરે છે.

- બનાવટી પિટમેન ઘણીવાર શ્રેષ્ઠ યાંત્રિક ગુણધર્મો દર્શાવે છે, જે તેમને ભારે ઉપયોગ માટે આદર્શ બનાવે છે.

બંને તકનીકો માટે અદ્યતન સાધનો અને કુશળતાની જરૂર પડે છે. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે આધુનિક જડબાના ક્રશર્સની માંગને પૂર્ણ કરતા પિટમેન ઘટકોનું ઉત્પાદન કરવા માટે અત્યાધુનિક સાધનો અને કુશળ વ્યાવસાયિકોનો ઉપયોગ કરીએ છીએ.

સ્ટેપ-બાય-સ્ટેપ ઉત્પાદન પ્રક્રિયા

ની ઉત્પાદન પ્રક્રિયાજડબાના કોલું પિટમેનતેમાં ઘણા મહત્વપૂર્ણ પગલાં શામેલ છે. દરેક પગલું ખાતરી કરે છે કે ઘટક ટકાઉપણું, ચોકસાઈ અને કામગીરીના ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે. ચાલો પ્રક્રિયાનું વિગતવાર અન્વેષણ કરીએ.

સામગ્રીની પસંદગી અને તૈયારી

કાચા માલનું સોર્સિંગ અને પરીક્ષણ

આ યાત્રા ઉચ્ચ ગુણવત્તાવાળા કાચા માલના સોર્સિંગથી શરૂ થાય છે. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે કાસ્ટ સ્ટીલ, કાસ્ટ આયર્ન અને ઉચ્ચ મેંગેનીઝ સ્ટીલ જેવી સામગ્રીને પ્રાથમિકતા આપીએ છીએ. આ સામગ્રી તેમની મજબૂતાઈ અને ઘસારો પ્રતિકાર માટે જાણીતી છે. ઉત્પાદન પહેલાં, અમે કાચા માલના દરેક બેચનું પરીક્ષણ કરીએ છીએ જેથી ખાતરી કરી શકાય કે તે કડક ગુણવત્તા ધોરણોને પૂર્ણ કરે છે. પરીક્ષણો તાણ શક્તિ, કઠિનતા અને રાસાયણિક રચના જેવા ગુણધર્મો પર ધ્યાન કેન્દ્રિત કરે છે. આ ખાતરી કરે છે કે પિટમેન ઓપરેશન દરમિયાન જે અપાર શક્તિઓનો સામનો કરશે તે સહન કરી શકે છે.

કાસ્ટિંગ અથવા ફોર્જિંગ માટે સામગ્રી તૈયાર કરવી

એકવાર કાચો માલ પરીક્ષણમાં પાસ થઈ જાય, પછી અમે તેમને આગળના તબક્કા માટે તૈયાર કરીએ છીએ. કાસ્ટિંગ માટે, અમે એકસમાન રચના પ્રાપ્ત કરવા માટે સામગ્રીને ચોક્કસ તાપમાને ઓગાળીએ છીએ. ફોર્જિંગ માટે, અમે સામગ્રીને આકાર આપવા માટે નરમ બનાવવા માટે ગરમ કરીએ છીએ. યોગ્ય તૈયારી ખામીઓને ઘટાડે છે અને અંતિમ ઉત્પાદનમાં સુસંગત ગુણવત્તાની ખાતરી કરે છે.

પિટમેનને કાસ્ટિંગ અથવા ફોર્જિંગ કરવું

ચોકસાઇ કાસ્ટિંગ તકનીકો

પિટમેન ઘટકો બનાવવા માટે કાસ્ટિંગ એક લોકપ્રિય પદ્ધતિ છે. અમે જટિલ આકારો અને વિગતવાર ડિઝાઇન પ્રાપ્ત કરવા માટે ચોકસાઇ કાસ્ટિંગ તકનીકોનો ઉપયોગ કરીએ છીએ. આ પદ્ધતિ અમને હનીકોમ્બ સ્ટ્રક્ચર્સ જેવી સુવિધાઓનો સમાવેશ કરવાની મંજૂરી આપે છે, જે વજન ઘટાડતી વખતે તાકાત વધારે છે. કાસ્ટિંગ દરમિયાન, અમે આંતરિક તાણને રોકવા અને માળખાકીય અખંડિતતા સુનિશ્ચિત કરવા માટે ઠંડક પ્રક્રિયાને કાળજીપૂર્વક નિયંત્રિત કરીએ છીએ.

મજબૂતાઈ વધારવા માટે ફોર્જિંગ પદ્ધતિઓ

ફોર્જિંગમાં ઉચ્ચ દબાણ હેઠળ ગરમ સામગ્રીને આકાર આપવામાં આવે છે. આ પદ્ધતિ વધુ ગાઢ અને મજબૂત પિટમેન ઉત્પન્ન કરે છે. ફોર્જ્ડ ઘટકો શ્રેષ્ઠ યાંત્રિક ગુણધર્મો દર્શાવે છે, જે તેમને ભારે-ડ્યુટી એપ્લિકેશનો માટે આદર્શ બનાવે છે. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે ચોક્કસ પરિમાણો અને અસાધારણ શક્તિ પ્રાપ્ત કરવા માટે અદ્યતન ફોર્જિંગ સાધનોનો ઉપયોગ કરીએ છીએ.

મશીનિંગ અને આકાર આપવો

ચોક્કસ પરિમાણો અને સહિષ્ણુતા પ્રાપ્ત કરવી

કાસ્ટિંગ અથવા ફોર્જિંગ પછી, પિટમેન સચોટ પરિમાણો પ્રાપ્ત કરવા માટે મશીનિંગમાંથી પસાર થાય છે. ચુસ્ત સહિષ્ણુતા સુનિશ્ચિત કરવા માટે અમે અત્યાધુનિક CNC મશીનોનો ઉપયોગ કરીએ છીએ. અન્ય જડબાના ક્રશર ઘટકો સાથે સીમલેસ એકીકરણ માટે આ પગલું મહત્વપૂર્ણ છે. યોગ્ય મશીનિંગ પિટમેનના પ્રદર્શન અને વિશ્વસનીયતાને વધારે છે.

અદ્યતન મશીનિંગ સાધનો અને તકનીકો

અમે પિટમેનને સંપૂર્ણતા આપવા માટે અદ્યતન સાધનો અને તકનીકોનો ઉપયોગ કરીએ છીએ. અમારા કુશળ ટેકનિશિયનો ઘટકને શુદ્ધ કરવા માટે લેથ્સ, મિલિંગ મશીનો અને ગ્રાઇન્ડર્સનો ઉપયોગ કરે છે. આ પ્રક્રિયા સરળ સપાટીઓ અને ચોક્કસ ફિટિંગ સુનિશ્ચિત કરે છે, જે કાર્યક્ષમ કામગીરી માટે જરૂરી છે. દરેક વિગત પર ધ્યાન કેન્દ્રિત કરીને, અમે પિટમેન ઘટકો પહોંચાડીએ છીએ જે ઉદ્યોગના ધોરણો કરતાં વધુ છે.

ગરમીની સારવાર

હીટ ટ્રીટમેન્ટ દ્વારા પિટમેનને મજબૂત બનાવવું

જડબાના ક્રશર પિટમેનની મજબૂતાઈ અને ટકાઉપણું વધારવામાં ગરમીની સારવાર મહત્વપૂર્ણ ભૂમિકા ભજવે છે. ગરમી અને ઠંડક પ્રક્રિયાઓને કાળજીપૂર્વક નિયંત્રિત કરીને, આપણે સામગ્રીના યાંત્રિક ગુણધર્મોમાં નોંધપાત્ર સુધારો કરી શકીએ છીએ. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે આ પગલાને ઑપ્ટિમાઇઝ કરવા પર ધ્યાન કેન્દ્રિત કરીએ છીએ જેથી ખાતરી કરી શકાય કે પિટમેન ઓપરેશન દરમિયાન આવતી પ્રચંડ શક્તિઓનો સામનો કરી શકે.

ગરમીની સારવાર પ્રક્રિયા સામગ્રીની આંતરિક રચનામાં ફેરફાર કરે છે, જે તેને વધુ સખત અને પહેરવા માટે વધુ પ્રતિરોધક બનાવે છે. ઉદાહરણ તરીકે, ચોક્કસ તાપમાન અને અવધિ લાગુ કરીને, આપણે ઉચ્ચ મેંગેનીઝ સ્ટીલની કઠિનતા વધારી શકીએ છીએ અને તેની લવચીકતા જાળવી રાખી શકીએ છીએ. આ સંતુલન પિટમેન જેવા ઘટકો માટે મહત્વપૂર્ણ છે, જેને વાળ્યા વિના કે તૂટ્યા વિના સંકોચન અને ખેંચાણ બળ બંનેનો સામનો કરવો પડે છે.

અમારી ટીમ ગરમીની સારવાર પ્રક્રિયાના દરેક તબક્કાનું નિરીક્ષણ કરવા માટે અદ્યતન સાધનોનો ઉપયોગ કરે છે. આ ચોકસાઇ સતત પરિણામો સુનિશ્ચિત કરે છે, ખામીઓનું જોખમ ઘટાડે છે અને પિટમેનનું આયુષ્ય લંબાવે છે. ગરમીની સારવાર દ્વારા સામગ્રીને મજબૂત બનાવીને, અમે જડબાના ક્રશરની એકંદર કામગીરી અને વિશ્વસનીયતામાં વધારો કરીએ છીએ.

સામાન્ય ગરમી સારવાર પ્રક્રિયાઓ

પિટમેનમાં ઇચ્છિત ગુણધર્મો પ્રાપ્ત કરવા માટે અમે ઘણી ગરમી સારવાર પદ્ધતિઓનો ઉપયોગ કરીએ છીએ. દરેક પ્રક્રિયા ચોક્કસ હેતુ પૂર્ણ કરે છે, ખાતરી કરે છે કે ઘટક ગુણવત્તા અને કામગીરીના ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે:

- એનલીંગ: આ પ્રક્રિયામાં સામગ્રીને ચોક્કસ તાપમાને ગરમ કરવાનો અને પછી તેને ધીમે ધીમે ઠંડુ કરવાનો સમાવેશ થાય છે. એનલિંગ આંતરિક તાણ ઘટાડે છે, મશીનરી ક્ષમતામાં સુધારો કરે છે અને સામગ્રીની કઠિનતામાં વધારો કરે છે.

- શાંત કરવું: ગરમ કરેલા પદાર્થને ઝડપથી ઠંડુ કરીને, ક્વેન્ચિંગ કઠિનતા અને વસ્ત્રો પ્રતિકાર વધારે છે. આ પદ્ધતિ ખાસ કરીને ઉચ્ચ મેંગેનીઝ સ્ટીલ પિટમેન માટે અસરકારક છે.

- ટેમ્પરિંગ: ક્વેન્ચિંગ પછી, ટેમ્પરિંગમાં સામગ્રીને નીચા તાપમાને ફરીથી ગરમ કરીને તેને ફરીથી ઠંડુ કરવાનો સમાવેશ થાય છે. આ પગલું કઠિનતા અને લવચીકતાને સંતુલિત કરે છે, બરડપણું અટકાવે છે.

- સામાન્યીકરણ: આ પ્રક્રિયા સામગ્રીના અનાજના બંધારણને શુદ્ધ કરે છે, તેની મજબૂતાઈ અને એકરૂપતામાં સુધારો કરે છે. સામાન્યીકરણ પીટમેનની ગતિશીલ બળોનો સામનો કરવાની ક્ષમતામાં પણ વધારો કરે છે.

સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે દરેક પિટમેનની ચોક્કસ જરૂરિયાતો અનુસાર ગરમીની સારવાર પ્રક્રિયાને તૈયાર કરીએ છીએ. આ કસ્ટમાઇઝેશન સૌથી મુશ્કેલ પરિસ્થિતિઓમાં પણ શ્રેષ્ઠ કામગીરી અને ટકાઉપણું સુનિશ્ચિત કરે છે.

એસેમ્બલી અને ફિનિશિંગ

પિટમેન ઘટકની અંતિમ એસેમ્બલી

એકવાર હીટ ટ્રીટમેન્ટ પ્રક્રિયા પૂર્ણ થઈ જાય, પછી આપણે એસેમ્બલી સ્ટેજ તરફ આગળ વધીએ છીએ. આ પગલા દરમિયાન, આપણે પિટમેનને જડબાના ક્રશરના અન્ય આવશ્યક ઘટકો સાથે એકીકૃત કરીએ છીએ. અહીં ચોકસાઇ મુખ્ય છે, કારણ કે નાની ખોટી ગોઠવણી પણ મશીનના પ્રદર્શનને અસર કરી શકે છે.

અમારા કુશળ ટેકનિશિયનો પિટમેન અને ટોગલ પ્લેટ અને એક્સેન્ટ્રિક શાફ્ટ જેવા ભાગો વચ્ચે સંપૂર્ણ ફિટ સુનિશ્ચિત કરવા માટે અદ્યતન સાધનોનો ઉપયોગ કરે છે. અમે આ તબક્કે સંપૂર્ણ નિરીક્ષણ પણ કરીએ છીએ જેથી ખાતરી કરી શકાય કે બધા જોડાણો સુરક્ષિત છે અને અમારા કડક ગુણવત્તા ધોરણોને પૂર્ણ કરે છે. એસેમ્બલી દરમિયાન ચોકસાઈ પર ધ્યાન કેન્દ્રિત કરીને, અમે જડબાના ક્રશરના સરળ સંચાલનની ખાતરી આપીએ છીએ.

વસ્ત્રો પ્રતિકાર માટે સપાટી કોટિંગ

ઉત્પાદન પ્રક્રિયાના અંતિમ તબક્કામાં પિટમેન પર સપાટીનું કોટિંગ લગાવવાનો સમાવેશ થાય છે. આ કોટિંગ ઘટકના ઘસારો અને કાટ સામે પ્રતિકારને વધારે છે, તેના જીવનકાળને વધુ લંબાવશે. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે ઉચ્ચ-ગુણવત્તાવાળા કોટિંગનો ઉપયોગ કરીએ છીએ જે પિટમેનના પ્રદર્શન સાથે સમાધાન કર્યા વિના ઉત્તમ રક્ષણ પૂરું પાડે છે.

ઉદાહરણ તરીકે, અમે ઘણીવાર ક્રશિંગ ઓપરેશન દરમિયાન ઘર્ષક બળનો સામનો કરવા માટે રચાયેલ વિશિષ્ટ કોટિંગ્સ લાગુ કરીએ છીએ. આ કોટિંગ્સ એક અવરોધ બનાવે છે જે સપાટીને નુકસાન ઘટાડે છે, જાળવણીની જરૂરિયાતો અને ડાઉનટાઇમ ઘટાડે છે. અદ્યતન સપાટી સારવારમાં રોકાણ કરીને, અમે ખાતરી કરીએ છીએ કે પિટમેન તેના સમગ્ર સેવા જીવન દરમિયાન વિશ્વસનીય અને કાર્યક્ષમ રહે છે.

પિટમેન મેન્યુફેક્ચરિંગમાં ગુણવત્તા નિયંત્રણ

ગુણવત્તા નિયંત્રણ વિશ્વસનીયતા અને કામગીરી સુનિશ્ચિત કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છેજડબાના કોલું પિટમેન. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે ઉત્પાદનના દરેક તબક્કે દરેક ઘટકનું નિરીક્ષણ અને પરીક્ષણ કરવા માટે એક ઝીણવટભરી પ્રક્રિયાનું પાલન કરીએ છીએ. આ ખાતરી આપે છે કે પિટમેન ટકાઉપણું, ચોકસાઇ અને સલામતીના ઉચ્ચતમ ધોરણોને પૂર્ણ કરે છે.

દરેક તબક્કે નિરીક્ષણ અને પરીક્ષણ

પરિમાણીય ચોકસાઈ અને શક્તિ પરીક્ષણ

મારું માનવું છે કે ચોકસાઈ એ ઉચ્ચ-ગુણવત્તાવાળા પિટમેનનો પાયો છે. ઉત્પાદન દરમિયાન, અમે ચોકસાઈ સુનિશ્ચિત કરવા માટે અદ્યતન સાધનોનો ઉપયોગ કરીને દરેક પરિમાણને માપીએ છીએ. નાનામાં નાના વિચલન પણ પિટમેનના પ્રદર્શનને અસર કરી શકે છે. કોઓર્ડિનેટ મેઝરિંગ મશીન (CMM) જેવા અત્યાધુનિક સાધનોનો ઉપયોગ કરીને, અમે ચકાસીએ છીએ કે પરિમાણો ડિઝાઇન સ્પષ્ટીકરણો સાથે સંપૂર્ણ રીતે સંરેખિત છે.

તાકાત પરીક્ષણ પણ એટલું જ મહત્વપૂર્ણ છે. ઓપરેશન દરમિયાન પિટમેનને ભારે બળનો સામનો કરવો પડે છે. તેની ટકાઉપણાની પુષ્ટિ કરવા માટે, અમે સખત તાણ પરીક્ષણો કરીએ છીએ. આ પરીક્ષણો વાસ્તવિક દુનિયાની પરિસ્થિતિઓનું અનુકરણ કરે છે, ખાતરી કરે છે કે પિટમેન વિકૃત અથવા નિષ્ફળ થયા વિના ભારે ભારને હેન્ડલ કરી શકે છે. ઉદાહરણ તરીકે, અમે બેન્ડિંગ અને અસર બળો સામે તેના પ્રતિકારનું મૂલ્યાંકન કરવા માટે નિયંત્રિત દબાણ લાગુ કરીએ છીએ. આ પગલું ખાતરી કરે છે કે પિટમેન ભારે પરિસ્થિતિઓમાં વિશ્વસનીય રીતે કાર્ય કરે છે.

ઉદ્યોગ ધોરણોનું પાલન સુનિશ્ચિત કરવું

ઉદ્યોગ ધોરણોનું પાલન ગુણવત્તા પ્રત્યેની અમારી પ્રતિબદ્ધતા દર્શાવે છે. સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે ISO-પ્રમાણિત પ્રક્રિયાઓનું પાલન કરીએ છીએ. આ ધોરણો ઉત્પાદનના દરેક પાસાને માર્ગદર્શન આપે છે, સામગ્રીની પસંદગીથી લઈને અંતિમ નિરીક્ષણ સુધી. આ માર્ગદર્શિકાઓનું પાલન કરીને, અમે ખાતરી કરીએ છીએ કે દરેક પિટમેન સલામતી અને કામગીરી માટે વૈશ્વિક માપદંડોને પૂર્ણ કરે છે.

અમે સામગ્રીની ગુણવત્તા ચકાસવા માટે રાસાયણિક રચના વિશ્લેષણ પણ કરીએ છીએ. આ પગલું ખાતરી કરે છે કે એલોય સામગ્રી જરૂરી સ્પષ્ટીકરણો સાથે મેળ ખાય છે. ઉદાહરણ તરીકે, ઉચ્ચ મેંગેનીઝ સ્ટીલમાં વસ્ત્રો પ્રતિકાર અને કઠિનતા પ્રદાન કરવા માટે તત્વોનું યોગ્ય સંતુલન હોવું આવશ્યક છે. કડક પાલન જાળવી રાખીને, અમે ગ્રાહકોની અપેક્ષાઓ કરતાં વધુ પીટમેન ઘટકો પહોંચાડીએ છીએ.

વિતરણ પહેલાં અંતિમ ગુણવત્તા ખાતરી

શિપિંગ પહેલાં, અમે વ્યાપક ગુણવત્તા તપાસ કરીએ છીએ. આ અંતિમ નિરીક્ષણ એક સુરક્ષા તરીકે કાર્ય કરે છે, ખાતરી કરે છે કે કોઈ ખામી ધ્યાન બહાર ન આવે. અમારી ટીમ સપાટીની ખામીઓ, માળખાકીય અખંડિતતા અને યોગ્ય એસેમ્બલી માટે દરેક પીટમેનની તપાસ કરે છે. જો કોઈ સમસ્યા ઊભી થાય, તો અમે અમારા ઉચ્ચ ધોરણો જાળવવા માટે તાત્કાલિક તેનો ઉકેલ લાવીએ છીએ.

સપાટીના ફિનિશિંગ પર ખાસ ધ્યાન આપવામાં આવે છે. સરળ અને એકસમાન કોટિંગ ઘસારો પ્રતિકાર વધારે છે અને કાટ લાગતો અટકાવે છે. અમે રક્ષણાત્મક સ્તરો લાગુ કરવા માટે અદ્યતન તકનીકોનો ઉપયોગ કરીએ છીએ, જેથી ખાતરી થાય કે પિટમેન તેના સમગ્ર સેવા જીવન દરમિયાન ટકાઉ રહે. આ પગલું માત્ર કામગીરીમાં સુધારો કરતું નથી પરંતુ અમારા ગ્રાહકો માટે જાળવણી ખર્ચ પણ ઘટાડે છે.

અંતે, અમે પરિવહન દરમિયાન નુકસાન અટકાવવા માટે પિટમેનને સુરક્ષિત રીતે પેકેજ કરીએ છીએ. દરેક ઘટક અમારા કડક ગુણવત્તા માપદંડોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે અંતિમ સમીક્ષામાંથી પસાર થાય છે. ગુણવત્તા ખાતરીને પ્રાથમિકતા આપીને, અમે ખાતરી કરીએ છીએ કે અમારી સુવિધા છોડીને જતો દરેક પિટમેન અસાધારણ કામગીરી આપવા માટે તૈયાર છે.

જડબાના ક્રશર પિટમેનની ઉત્પાદન પ્રક્રિયા દરેક તબક્કે ચોકસાઇ અને સામગ્રીની ગુણવત્તાનું મહત્વ દર્શાવે છે. ટકાઉ સામગ્રી પસંદ કરવાથી લઈને અદ્યતન કાસ્ટિંગ, ફોર્જિંગ અને હીટ ટ્રીટમેન્ટ તકનીકોનો ઉપયોગ કરવા સુધી, દરેક પગલું ખાતરી કરે છે કે પિટમેન શ્રેષ્ઠ કામગીરી જાળવી રાખીને ભારે તાણ સહન કરી શકે છે. સખત ગુણવત્તા નિયંત્રણ વિશ્વસનીયતા અને દીર્ધાયુષ્યની ખાતરી આપે છે, ખામીઓનું જોખમ ઘટાડે છે અને કાર્યકારી કાર્યક્ષમતામાં વધારો કરે છે. સારી રીતે ડિઝાઇન કરેલ પિટમેન માત્ર ક્રશિંગ પાવરમાં સુધારો કરતું નથી પરંતુ વજન અને ટકાઉપણુંને પણ શ્રેષ્ઠ બનાવે છે, જે માંગણીવાળા એપ્લિકેશનોમાં જડબાના ક્રશર્સની એકંદર સફળતામાં ફાળો આપે છે.

વારંવાર પૂછાતા પ્રશ્નો

જડબાના ક્રશરમાં પિટમેન શું છે?

પિટમેન જડબાના ક્રશરના મુખ્ય ગતિશીલ ભાગ તરીકે કામ કરે છે. તે તરંગી શાફ્ટને ક્રશિંગ મિકેનિઝમ સાથે જોડે છે, ગતિ અને બળને અસરકારક રીતે કચડી નાખવા માટે સ્થાનાંતરિત કરે છે. આ ઘટક ક્રશરની કાર્યક્ષમતા અને સલામતી સુનિશ્ચિત કરવામાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે. પિટમેન વિના, જડબાનું ક્રશર યોગ્ય રીતે કાર્ય કરી શકતું નથી.

જડબાના ક્રશરમાં પિટમેનની ભૂમિકા શું છે?

પિટમેન ટોગલ પ્લેટ દ્વારા ઉત્પન્ન થતા બળને ક્રશિંગ મિકેનિઝમમાં સ્થાનાંતરિત કરે છે. જેમ જેમ તરંગી શાફ્ટ ફરે છે તેમ તેમ તે ઉપર અને નીચે ખસે છે, જે ક્રશિંગ પ્રક્રિયાને સક્ષમ બનાવે છે. પિટમેન ઓપરેશન દરમિયાન સ્થિરતા અને ચોકસાઈ પણ સુનિશ્ચિત કરે છે. તેનું મજબૂત બાંધકામ તેને ભારે તાણ અને તાણનો સામનો કરવાની મંજૂરી આપે છે, જે તેને ક્રશરના પ્રદર્શનમાં મુખ્ય ઘટક બનાવે છે.

પિટમેન કેવી રીતે બનાવવામાં આવે છે?

પિટમેનના ઉત્પાદનમાં અનેક પગલાંનો સમાવેશ થાય છે, જેમાં સામગ્રીની પસંદગી, કાસ્ટિંગ અથવા ફોર્જિંગ, મશીનિંગ, હીટ ટ્રીટમેન્ટ અને એસેમ્બલીનો સમાવેશ થાય છે. ટકાઉપણું સુનિશ્ચિત કરવા માટે કાસ્ટ સ્ટીલ અથવા ઉચ્ચ મેંગેનીઝ સ્ટીલ જેવી ઉચ્ચ-ગુણવત્તાવાળી સામગ્રીનો ઉપયોગ કરવામાં આવે છે. ચોકસાઇ કાસ્ટિંગ અને ફોર્જિંગ જેવી અદ્યતન તકનીકો શક્તિ અને વિશ્વસનીયતામાં વધારો કરે છે. હીટ ટ્રીટમેન્ટ પિટમેનના યાંત્રિક ગુણધર્મોને વધુ સુધારે છે, ખાતરી કરે છે કે તે ભારે ભારનો સામનો કરી શકે છે.

પિટમેન બનાવવા માટે કઈ સામગ્રીનો ઉપયોગ થાય છે?

ઉત્પાદકો પિટમેન બનાવવા માટે કાસ્ટ સ્ટીલ, ઉચ્ચ મેંગેનીઝ સ્ટીલ, ઘડાયેલ આયર્ન અને એલોય સ્ટીલ જેવી સામગ્રીનો ઉપયોગ કરે છે. આ સામગ્રી ઉત્તમ તાકાત, ઘસારો પ્રતિકાર અને ટકાઉપણું પ્રદાન કરે છે. સામગ્રીની પસંદગી જડબાના ક્રશરની ચોક્કસ જરૂરિયાતો અને ઓપરેટિંગ પરિસ્થિતિઓ પર આધારિત છે.

પિટમેનની ગુણવત્તા કેવી રીતે સુધારી શકાય?

પિટમેનની ગુણવત્તા સુધારવામાં ઉત્પાદન પ્રક્રિયાને ઑપ્ટિમાઇઝ કરવાનો સમાવેશ થાય છે. કામના તબક્કાઓ ઘટાડવા, ઉત્પાદન ઝડપી બનાવવા અને ઓછી સામગ્રીનો ઉપયોગ કરવાથી કાર્યક્ષમતામાં વધારો થઈ શકે છે. જાળાની કિનારીઓને મશીનિંગ કરવાથી અને પિટમેનના વજનને ઑપ્ટિમાઇઝ કરવાથી તેની કામગીરીમાં સુધારો થાય છે. નિયમિત નિરીક્ષણો અને પરીક્ષણો ખાતરી કરે છે કે અંતિમ ઉત્પાદન ઉચ્ચ-ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે.

પિટમેન માટે સામગ્રીની પસંદગી શા માટે મહત્વપૂર્ણ છે?

સામગ્રીની પસંદગી પિટમેનના ટકાઉપણું અને કામગીરી પર સીધી અસર કરે છે. ઉચ્ચ-શક્તિવાળા પદાર્થો ઘસારો અને આંસુનો પ્રતિકાર કરે છે, વારંવાર બદલવાની જરૂરિયાત ઘટાડે છે. ઑપ્ટિમાઇઝ્ડ તાકાત સાથે હળવા વજનના પદાર્થો ક્રશરની કાર્યક્ષમતામાં સુધારો કરે છે. મજબૂત સામગ્રી કામગીરી દરમિયાન નિષ્ફળતાઓને અટકાવીને સલામતી પણ સુનિશ્ચિત કરે છે.

જડબાના ક્રશરમાં મુખ્ય મૂવિંગ પાર્ટ શું છે?

પિટમેન જડબાના ક્રશરમાં મુખ્ય ગતિશીલ ભાગ છે. તે જડબાની ગતિશીલ બાજુ બનાવે છે અને ક્રશિંગ મિકેનિઝમને ચલાવે છે. તેની ગતિશીલતા ક્રશરને સામગ્રીને નાના કદમાં તોડવા સક્ષમ બનાવે છે.

હીટ ટ્રીટમેન્ટ પિટમેનને કેવી રીતે સુધારે છે?

ગરમીની સારવાર પિટમેનની આંતરિક રચનામાં ફેરફાર કરીને તેને મજબૂત બનાવે છે. એનેલીંગ, ક્વેન્ચિંગ અને ટેમ્પરિંગ જેવી પ્રક્રિયાઓ કઠિનતા, કઠિનતા અને ઘસારો પ્રતિકારમાં સુધારો કરે છે. આ સારવારો ખાતરી કરે છે કે પિટમેન ઓપરેશન દરમિયાન સામનો કરતી પ્રચંડ શક્તિઓનો સામનો કરી શકે છે.

ઉચ્ચ-ગુણવત્તાવાળા પિટમેન શું બનાવે છે?

ઉચ્ચ-ગુણવત્તાવાળા પિટમેનમાં મજબૂત સામગ્રી, ચોક્કસ પરિમાણો અને મધપૂડાની રચના જેવા અદ્યતન ડિઝાઇન તત્વો હોય છે. ટકાઉપણું અને કામગીરી સુનિશ્ચિત કરવા માટે તે સખત પરીક્ષણમાંથી પસાર થાય છે. વિશ્વસનીય સપોર્ટ પોઈન્ટ અને સપાટીના કોટિંગ્સ તેની કાર્યક્ષમતા અને આયુષ્યને વધુ વધારે છે.

પિટમેન કમ્પોનન્ટ્સ માટે સનરાઇઝ મશીનરી કંપની લિમિટેડ શા માટે પસંદ કરવી?

સનરાઇઝ મશીનરી કંપની લિમિટેડ ખાતે, અમે ગુણવત્તા અને ચોકસાઈને પ્રાથમિકતા આપીએ છીએ. 20 વર્ષથી વધુના અનુભવ સાથે, અમે પિટમેન ઘટકો બનાવવા માટે અદ્યતન તકનીકો અને ઉચ્ચ-ગુણવત્તાવાળી સામગ્રીનો ઉપયોગ કરીએ છીએ. અમારી કડક ગુણવત્તા નિયંત્રણ પ્રક્રિયા ખાતરી કરે છે કે દરેક ઉત્પાદન આંતરરાષ્ટ્રીય ધોરણોને પૂર્ણ કરે છે. અમે ચોક્કસ ગ્રાહક જરૂરિયાતોને પૂર્ણ કરવા માટે કસ્ટમાઇઝ્ડ સેવાઓ પણ પ્રદાન કરીએ છીએ, જે અમને વિશ્વભરમાં વિશ્વસનીય પસંદગી બનાવે છે.

પોસ્ટ સમય: ડિસેમ્બર-૩૦-૨૦૨૪