કાસ્ટિંગ સામગ્રીઉત્પાદનોને આકાર આપે છે જેમ કેજડબાના કોલું મશીન or ગાયરેટરી ક્રશર. તેઓ બધું બનાવવામાં મદદ કરે છેશંકુ ક્રશર ભાગોએકમેંગેનીઝ સ્ટીલ હેમર. યોગ્ય પસંદગી મહત્વપૂર્ણ છે. ટોચની યુરોપિયન ફાઉન્ડ્રીમાંથી આ કોષ્ટક તપાસો:

| વાર્ષિક કાસ્ટ આયર્ન ઉત્પાદન | ૨૩,૦૦૦ ટન |

| ખામી દર | ૫–૭% |

મટીરીયલ સાયન્સ ધાતુઓ, સિરામિક્સ, પોલિમર અને કમ્પોઝિટને આવરી લે છે. યોગ્ય કાસ્ટિંગ મટિરિયલ જાણવાથી એન્જિનિયરોને ગુણવત્તા વધારવામાં અને કચરો ઘટાડવામાં મદદ મળે છે.

કી ટેકવેઝ

- લોખંડ, સ્ટીલ જેવી યોગ્ય કાસ્ટિંગ સામગ્રી પસંદ કરવી,એલ્યુમિનિયમ, અથવા પ્લાસ્ટિક, ઉત્પાદનની ગુણવત્તા, કિંમત અને કામગીરીને સીધી અસર કરે છે.

- લોહ પદાર્થોમાં લોખંડ હોય છે અને તે મજબૂત હોય છે પરંતુ કાટ લાગી શકે છે, જ્યારે એલ્યુમિનિયમ અને તાંબુ જેવા બિન-લોહ પદાર્થો કાટનો પ્રતિકાર કરે છે અને હળવા હોય છે.

- પ્લાસ્ટિક અને સિરામિક્સ કાટ પ્રતિકાર અને ગરમી સહનશીલતા જેવા અનન્ય ફાયદાઓ પ્રદાન કરે છે, જે તેમને ખાસ ઉપયોગો માટે આદર્શ બનાવે છે.

કાસ્ટિંગ મટિરિયલના મુખ્ય પ્રકારો

ફેરસ કાસ્ટિંગ સામગ્રી: લોખંડ અને સ્ટીલ

લોખંડ અને સ્ટીલના કાસ્ટિંગ મટિરિયલ્સમાં લોખંડ અને સ્ટીલનો સમાવેશ થાય છે. આ ધાતુઓમાં મુખ્ય તત્વ લોખંડ હોય છે. તેઓ ભારે મશીનરી અને બાંધકામમાં મોટી ભૂમિકા ભજવે છે. લોખંડ અને સ્ટીલના ગુણધર્મો અલગ અલગ હોય છે. નીચે આપેલ કોષ્ટક બતાવે છે કે તેઓ કેવી રીતે તુલના કરે છે:

| મિલકત / સુવિધા | કાસ્ટ આયર્ન | સ્ટીલ (હળવા અને કાર્બન સ્ટીલ્સ સહિત) |

|---|---|---|

| કાર્બન સામગ્રી | ૨–૪.૫% | ૦.૧૬–૨.૧% |

| યાંત્રિક ગુણધર્મો | ઉચ્ચ સંકુચિત શક્તિ; બરડ | નરમ; તાણ શક્તિ બદલાય છે |

| કાટ પ્રતિકાર | પ્રદૂષિત હવામાં સારું | ઝડપથી કાટ લાગે છે |

| મશીનરી ક્ષમતા | સરળ (ગ્રે લોખંડ); કઠણ (સફેદ લોખંડ) | સારું, પ્રકાર પ્રમાણે બદલાય છે |

| અરજીઓ | એન્જિન બ્લોક્સ, બ્રેક રોટર્સ | ગિયર્સ, સ્પ્રિંગ્સ, ઓટોમોટિવ ભાગો |

એન્જિન બ્લોક્સ અને પંપ હાઉસિંગ માટે આયર્ન કાસ્ટિંગ મટિરિયલ સારી રીતે કામ કરે છે.સ્ટીલ કાસ્ટિંગ સામગ્રીગિયર્સ, સ્પ્રિંગ્સ અને કારના ઘણા ભાગોને ફિટ કરે છે. દરેક પ્રકાર પોતાની શક્તિઓ લાવે છે.

નોન-ફેરસ કાસ્ટિંગ મટીરીયલ: એલ્યુમિનિયમ, કોપર, મેગ્નેશિયમ, ઝીંક

નોન-ફેરસ કાસ્ટિંગ મટિરિયલ્સમાં મુખ્ય તત્વ તરીકે લોખંડ હોતું નથી. એલ્યુમિનિયમ, કોપર, મેગ્નેશિયમ અને ઝીંક આ જૂથના છે. આ ધાતુઓ લોખંડ અને સ્ટીલ કરતાં હળવા હોય છે. એલ્યુમિનિયમ કાસ્ટિંગ મટિરિયલ કારના ભાગો અને વિમાનના ફ્રેમ માટે લોકપ્રિય છે. કોપર કાસ્ટિંગ મટિરિયલ ઇલેક્ટ્રિકલ ભાગોમાં કામ કરે છે કારણ કે તે વીજળી સારી રીતે ચલાવે છે. મેગ્નેશિયમ અને ઝીંક કાસ્ટિંગ મટિરિયલ ઇલેક્ટ્રોનિક્સ અને સાધનો માટે હળવા વજનના ભાગો બનાવવામાં મદદ કરે છે. નોન-ફેરસ ધાતુઓ કાટનો પ્રતિકાર કરે છે અને તેમના વજન માટે સારી શક્તિ આપે છે.

અન્ય કાસ્ટિંગ સામગ્રી: પ્લાસ્ટિક અને સિરામિક્સ

કેટલાક કાસ્ટિંગ મટિરિયલ્સ બિલકુલ ધાતુઓ નથી હોતા. પ્લાસ્ટિક અને સિરામિક્સ અનન્ય ફાયદાઓ આપે છે. પ્લાસ્ટિક જટિલ આકાર બનાવી શકે છે અને કાટનો પ્રતિકાર કરી શકે છે. સિરામિક્સ ઉચ્ચ ગરમીનો સામનો કરે છે. પ્રાચીન લોકો તાંબાને પીગળવા માટે સિરામિક કાસ્ટિંગ મટિરિયલનો ઉપયોગ કરતા હતા. નેનો-ઝિર્કોનિયા જેવા આધુનિક સિરામિક્સ વધુ સારી કામગીરી દર્શાવે છે. તેમાં ઉચ્ચ બેન્ડિંગ તાકાત, કઠિનતા અને સ્ક્રેચ પ્રતિકાર છે. આ સિરામિક્સ ફોન અને ઘડિયાળો માટે પાતળા, મજબૂત ભાગો બનાવવામાં મદદ કરે છે.

પ્લાસ્ટિક અને સિરામિક્સ કાસ્ટિંગ મટિરિયલ માટે નવા દરવાજા ખોલે છે, ખાસ કરીને જ્યાં ગરમી પ્રતિકાર અથવા ખાસ આકાર મહત્વપૂર્ણ હોય છે.

કાસ્ટિંગ મટિરિયલના પ્રકારોના ગુણધર્મો અને ઉપયોગો

આયર્ન કાસ્ટિંગ મટિરિયલ

આયર્ન કાસ્ટિંગ મટીરીયલ તેની કમ્પ્રેશન મજબૂતાઈ માટે અલગ પડે છે. લોકો ઘણીવાર તેનો ઉપયોગ કોલમ, એન્જિન બ્લોક અને ભારે મશીનરી માટે કરે છે. ગ્રે કાસ્ટ આયર્નમાં કાર્બન ફ્લેક્સ હોય છે, જે તેને મશીન કરવા માટે સરળ બનાવે છે પણ બરડ પણ બનાવે છે. સફેદ કાસ્ટ આયર્ન, જેમાં કાર્બન આયર્ન કાર્બાઇડ તરીકે હોય છે, તે વધુ સારી તાણ શક્તિ અને નમ્રતા પ્રદાન કરે છે.

- શક્તિઓ:

- ભારે ભારને સારી રીતે હેન્ડલ કરે છે.

- એવા ભાગો માટે સારું જે વધુ વળાંક લેતા નથી.

- નબળાઈઓ:

- બરડ અને તણાવમાં તૂટી શકે છે.

- ખાસ કરીને ભેજવાળી જગ્યાએ કાટ લાગવાની સંભાવના.

સિલિકોન, નિકલ અથવા ક્રોમિયમ જેવા તત્વો ઉમેરવાથી કાટ પ્રતિકાર અને ટકાઉપણું વધી શકે છે. નિયમિત પેઇન્ટિંગ અને નિરીક્ષણ કાટને રોકવામાં અને લોખંડના કાસ્ટિંગને સારી સ્થિતિમાં રાખવામાં મદદ કરે છે.

પરીક્ષણો દર્શાવે છે કે કાસ્ટિંગ આયર્નમાં વપરાતી રેતી ઉચ્ચ ગરમીનો સામનો કરી શકે છે, પરંતુ સપાટીની પૂર્ણાહુતિ રેતીના દાણાના કદ અને આકાર પર આધાર રાખે છે. આ અંતિમ ઉત્પાદન કેટલું સરળ અથવા ખરબચડું લાગે છે તેના પર અસર કરે છે.

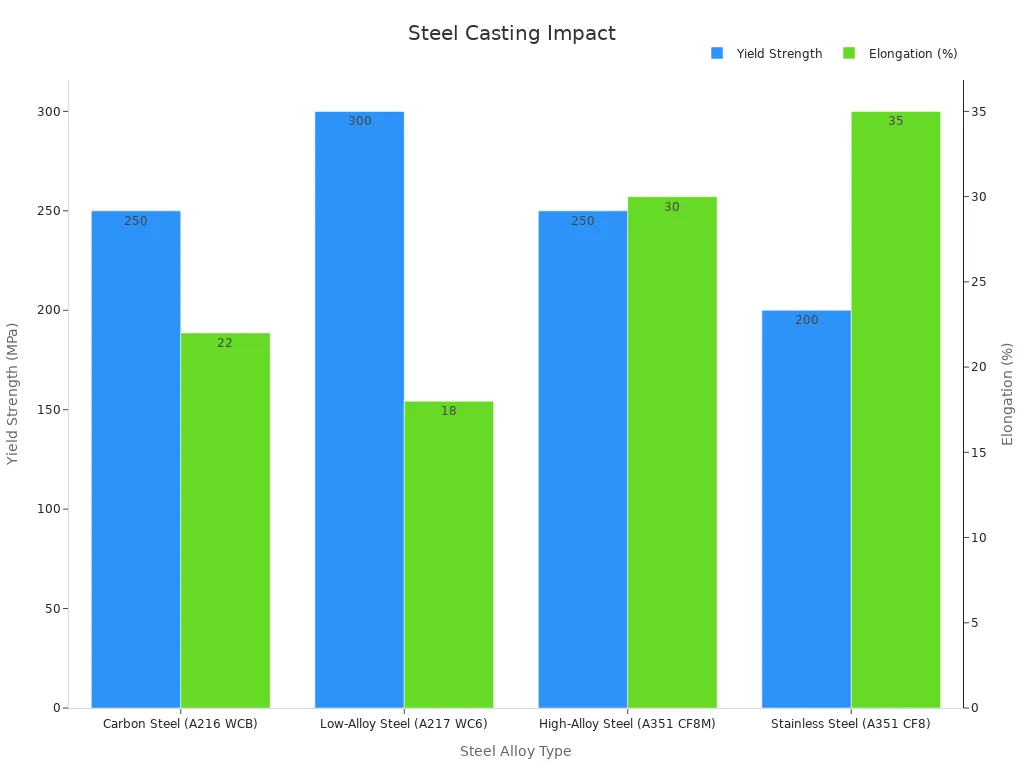

સ્ટીલ કાસ્ટિંગ સામગ્રી

સ્ટીલ કાસ્ટિંગ મટિરિયલ મજબૂતાઈ, નરમાઈ અને કઠિનતાનું મિશ્રણ લાવે છે. લોકો ગિયર્સ, સ્પ્રિંગ્સ અને ઓટોમોટિવ ભાગો માટે સ્ટીલ પસંદ કરે છે કારણ કે તે તાણ અને સંકોચન બંનેને સંભાળી શકે છે. સ્ટીલના ગુણધર્મો વિવિધ એલોય અને સારવાર સાથે બદલાય છે.

| સ્ટીલ એલોય પ્રકાર | ઉપજ શક્તિ (MPa) | તાણ શક્તિ (MPa) | લંબાઈ (%) | કાટ પ્રતિકાર |

|---|---|---|---|---|

| કાર્બન સ્ટીલ (A216 WCB) | ૨૫૦ | ૪૫૦-૬૫૦ | 22 | ગરીબ |

| લો-એલોય સ્ટીલ (A217 WC6) | ૩૦૦ | ૫૫૦-૭૫૦ | 18 | મેળો |

| હાઇ-એલોય સ્ટીલ (A351 CF8M) | ૨૫૦ | ૫૦૦-૭૦૦ | 30 | ઉત્તમ |

| સ્ટેનલેસ સ્ટીલ (A351 CF8) | ૨૦૦ | ૪૫૦-૬૫૦ | 35 | ઉત્તમ |

સ્ટીલનું પ્રદર્શન તે કેવી રીતે બનાવવામાં આવે છે તેના પર આધાર રાખે છે. ઝડપી ઠંડક નાના દાણા બનાવે છે, જે સ્ટીલને મજબૂત બનાવે છે. ગરમીની સારવાર અને કાળજીપૂર્વક કાસ્ટિંગ પદ્ધતિઓ પણ કઠિનતામાં સુધારો કરી શકે છે અને છિદ્રો જેવી ખામીઓ ઘટાડી શકે છે.

એલ્યુમિનિયમ કાસ્ટિંગ સામગ્રી

એલ્યુમિનિયમ કાસ્ટિંગ મટિરિયલ તેના હળવા વજન અને લવચીકતા માટે લોકપ્રિય છે. તે કારના ભાગો, વિમાન ફ્રેમ અને ઇલેક્ટ્રોનિક્સમાં સામાન્ય છે. એલ્યુમિનિયમ તેના સારા તાકાત-થી-વજન ગુણોત્તર અને કાટ સામે ઉત્તમ પ્રતિકાર માટે અલગ પડે છે.

| મિલકત/પાસા | કાસ્ટ એલ્યુમિનિયમ | કાસ્ટ સ્ટીલ | ગ્રે આયર્ન |

|---|---|---|---|

| ઘનતા | ૨.૭ ગ્રામ/સેમી³ | ૭.૭–૭.૮૫ ગ્રામ/સેમી³ | ૭.૧–૭.૩ ગ્રામ/સેમી³ |

| તાણ શક્તિ | ૧૦૦–૪૦૦ MPa (કેટલાક એલોય માટે ૭૧૦ MPa સુધી) | ૩૪૦–૧૮૦૦ એમપીએ | ૧૫૦–૪૦૦ એમપીએ |

| ગલન બિંદુ | ૫૭૦–૬૫૫°સે | ૧૪૫૦–૧૫૨૦°સે | ૧૫૦–૧૨૫૦°સે |

| થર્મલ વાહકતા | ૧૨૦–૧૮૦ વોટ/મીટર·કે | મધ્યમ | ~૪૬ વોટ/મીટર·કેવીટ્રલ |

| વિદ્યુત વાહકતા | સારું | ગરીબ | ગરીબ |

| મશીનરી ક્ષમતા | સરળ | મધ્યમ | સારું પણ બરડ |

| કાટ પ્રતિકાર | ઉત્તમ | મધ્યમ | ગરીબ |

| વાઇબ્રેશન ડેમ્પિંગ | મધ્યમ | સારું | ઉત્તમ |

| કિંમત | મોટા પાયે ઉત્પાદન માટે ઓછું | ઉચ્ચ | મધ્યમ |

- લાભો:

- ઉચ્ચ ચોકસાઈ સાથે જટિલ આકારો બનાવે છે.

- ગલનબિંદુ ઓછું હોવાથી ઊર્જા બચાવે છે.

- કાટનો પ્રતિકાર કરે છે, તેથી તે બહાર લાંબા સમય સુધી ટકી રહે છે.

- મોટા જથ્થામાં ઉત્પાદન માટે સારું.

- મર્યાદાઓ:

- સ્ટીલ જેટલું મજબૂત નથી.

- કેટલાક મિશ્રધાતુઓમાં બરડ હોઈ શકે છે.

- છિદ્રાળુતા જેવી ખામીઓ ટાળવા માટે કાળજીપૂર્વક નિયંત્રણની જરૂર છે.

આંકડાકીય વિશ્લેષણ દર્શાવે છે કે એલ્યુમિનિયમ ઓગળવાની ગુણવત્તા અને ખામીઓની હાજરી મજબૂતાઈ અને કઠિનતા પર મોટી અસર કરે છે. કાસ્ટિંગ ગુણવત્તા ચકાસવા અને સુધારવા માટે એન્જિનિયરો ખાસ પરીક્ષણો અને સોફ્ટવેરનો ઉપયોગ કરે છે.

કોપર કાસ્ટિંગ સામગ્રી

કોપર કાસ્ટિંગ મટિરિયલ તેની વિદ્યુત અને થર્મલ વાહકતા માટે જાણીતું છે. લોકો કોપર કાસ્ટિંગનો ઉપયોગ ઇલેક્ટ્રિકલ ભાગો, પ્લમ્બિંગ અને સુશોભન વસ્તુઓમાં કરે છે. કાંસ્ય અને પિત્તળ જેવા કોપર એલોય વધારાની શક્તિ અને વધુ સારી કાટ પ્રતિકાર પ્રદાન કરે છે.

| એલોય નમૂના | વિદ્યુત વાહકતા (% IACS) | માઇક્રોહાર્ડનેસ (વિકર્સ) | ઉપજ શક્તિ (MPa) |

|---|---|---|---|

| EML-200 નો પરિચય | ૮૦% | EMI-10 સાથે તુલનાત્મક | ૬૧૪ ± ૩૫ |

| ઇએમઆઈ-૧૦ | ૬૦% | EML-200 સાથે તુલનાત્મક | ૬૨૫ ± ૧૭ |

ડીપ અંડરકૂલિંગ જેવી સારવાર શક્તિ ગુમાવ્યા વિના વાહકતા વધારી શકે છે. ઝીંક અથવા ટીન જેવા તત્વો ઉમેરવાથી ઘસારો પ્રતિકાર અને ટકાઉપણું પણ સુધારી શકાય છે. કોપર કાસ્ટિંગ કઠોર વાતાવરણમાં સારી રીતે કાર્ય કરે છે કારણ કે તે કાટનો પ્રતિકાર કરે છે, ખાસ કરીને જ્યારે અન્ય ધાતુઓ સાથે મિશ્રિત થાય છે.

મેગ્નેશિયમ કાસ્ટિંગ સામગ્રી

મેગ્નેશિયમ કાસ્ટિંગ મટિરિયલ બધી માળખાકીય ધાતુઓમાં સૌથી હલકું છે. તે એવા ભાગો માટે યોગ્ય છે જે મજબૂત હોવા જોઈએ પણ ભારે ન હોવા જોઈએ, જેમ કે કાર, વિમાન અને ઇલેક્ટ્રોનિક્સમાં. મેગ્નેશિયમ એલોયમાં મજબૂતાઈ-થી-વજન ગુણોત્તર ઊંચો હોય છે અને તેને મશીનમાં સરળતાથી બનાવી શકાય છે.

- મુખ્ય વિશેષતાઓ:

- ખૂબ જ હલકું, જે વાહનોમાં ઇંધણ બચાવવામાં મદદ કરે છે.

- સારી કઠિનતા અને કાસ્ટિબિલિટી.

- ઉચ્ચ ચોક્કસ શક્તિ, ખાસ કરીને કાસ્ટ એલોયમાં.

પ્રાયોગિક પરીક્ષણો દર્શાવે છે કે છિદ્રો અથવા ખાસ આકારો ઉમેરવાથી મેગ્નેશિયમ વધુ તાકાત ગુમાવ્યા વિના પણ હળવા થઈ શકે છે. જો કે, મેગ્નેશિયમ સરળતાથી કાટ લાગી શકે છે, તેથી તેને સુરક્ષિત રાખવા માટે કોટિંગ અથવા એલોયિંગ તત્વોનો ઉપયોગ ઘણીવાર કરવામાં આવે છે.

ઝીંક કાસ્ટિંગ સામગ્રી

ઝીંક કાસ્ટિંગ મટિરિયલનો ઉપયોગ ઘણીવાર નાના, વિગતવાર ભાગો માટે થાય છે. તે કાસ્ટ કરવામાં સરળ છે અને મોલ્ડને સારી રીતે ભરે છે, જે તેને ગિયર્સ, રમકડાં અને હાર્ડવેર માટે ઉત્તમ બનાવે છે. ઝીંક એલોય તેમના વજન માટે સારી તાકાત અને કઠિનતા પ્રદાન કરે છે.

- ફાયદા:

- જટિલ આકારો બનાવવા માટે ઉત્તમ.

- સારી કાટ પ્રતિકાર.

- કાસ્ટિંગ દરમિયાન નીચા ગલનબિંદુથી ઊર્જા બચે છે.

- પડકારો:

- સ્ટીલ કે એલ્યુમિનિયમ જેટલું મજબૂત નથી.

- સમય જતાં બરડ બની શકે છે, ખાસ કરીને ઠંડી સ્થિતિમાં.

ઓટોમોટિવ અને ઇલેક્ટ્રોનિક્સ ઉદ્યોગોમાં ઝીંક કાસ્ટિંગ સામાન્ય છે કારણ કે તે ચોકસાઇ અને ખર્ચ-અસરકારકતાને જોડે છે.

પ્લાસ્ટિક કાસ્ટિંગ સામગ્રી

પ્લાસ્ટિક કાસ્ટિંગ મટિરિયલ ઘણા ડિઝાઇન વિકલ્પો ખોલે છે. તે હલકું છે, કાટનો પ્રતિકાર કરે છે અને લગભગ કોઈપણ આકાર લઈ શકે છે. લોકો તબીબી ઉપકરણો, ગ્રાહક માલ અને ઓટોમોટિવ ભાગોમાં પ્લાસ્ટિક કાસ્ટિંગનો ઉપયોગ કરે છે.

- યાંત્રિક ગુણધર્મો:

- મજબૂતાઈ, કઠોરતા અને કઠિનતા પ્લાસ્ટિકના પ્રકાર અને તે કેવી રીતે બને છે તેના પર આધાર રાખે છે.

- કાર્બન અથવા કાચ જેવા રેસા ઉમેરવાથી પ્લાસ્ટિક વધુ મજબૂત બની શકે છે.

| મિલકત / સામગ્રી | વુડકાસ્ટ® | કૃત્રિમ કાસ્ટિંગ સામગ્રી | પ્લાસ્ટર ઓફ પેરિસ (PoP) |

|---|---|---|---|

| સંકોચન શક્તિ | ઉચ્ચ | નીચું | બરડ |

| તાણ શક્તિ | નીચું | ઉચ્ચ | બરડ |

| ફ્લેક્સરલ સ્ટ્રેન્થ (MPa) | ૧૪.૨૪ | ૧૨.૯૩–૧૮.૯૬ | લાગુ નથી |

| પાણી પ્રતિકાર | સારું | બદલાય છે | ગરીબ |

પ્લાસ્ટિક કાસ્ટિંગ સામગ્રીના આધારે પાણી અને ગરમીને સારી રીતે સહન કરી શકે છે. કેટલાક બિન-ઝેરી અને તબીબી ઉપયોગ માટે સલામત છે. અન્યમાં રસાયણો હોઈ શકે છે જેને કાળજીપૂર્વક સંભાળવાની જરૂર છે.

સિરામિક કાસ્ટિંગ સામગ્રી

સિરામિક કાસ્ટિંગ મટિરિયલ ઊંચા તાપમાનને સહન કરવાની ક્ષમતા માટે અલગ પડે છે. સિરામિક્સ સખત, ઘસારો-પ્રતિરોધક હોય છે અને કાટ લાગતો નથી. લોકો તેનો ઉપયોગ ઇલેક્ટ્રોનિક્સ, એરોસ્પેસ અને દાગીનામાં પણ કરે છે.

- થર્મલ ગુણધર્મો:

- ૧૩૦૦°C સુધીના તાપમાનનો સામનો કરી શકે છે.

- ઇન્સ્યુલેશન અને હીટ શિલ્ડ માટે ઉત્તમ.

- સ્થિતિસ્થાપકતા:

- અવકાશયાન માટે ફરીથી વાપરી શકાય તેવા ઇન્સ્યુલેશનમાં લવચીક સિરામિક રેસાનો ઉપયોગ કરી શકાય છે.

- અદ્યતન સિરામિક્સ ઉચ્ચ શક્તિ અને ઓછી થર્મલ વાહકતાનું સંયોજન કરે છે.

સંશોધકોએ નવી સિરામિક સામગ્રી વિકસાવી છે જે મજબૂત અને લવચીક બંને છે, જે તેમને અવકાશ અથવા હાઇ-ટેક ઉત્પાદન જેવા આત્યંતિક વાતાવરણ માટે આદર્શ બનાવે છે.

સિરામિક કાસ્ટિંગ સામગ્રી તીવ્ર ગરમીમાં પણ તેમનો આકાર અને મજબૂતાઈ જાળવી રાખે છે, જે તેમને ઘણા આધુનિક ઉપયોગો માટે મૂલ્યવાન બનાવે છે.

યોગ્ય કાસ્ટિંગ મટિરિયલ પસંદ કરવાથી ઉત્પાદનની ગુણવત્તા, કિંમત અને કામગીરી આકાર લે છે. એન્જિનિયરો કોષ્ટકો અને વાસ્તવિક દુનિયાના કેસ સ્ટડીનો ઉપયોગ કરીને કાસ્ટિંગ પદ્ધતિઓ અને ગુણધર્મોની તુલના કરે છે જેથી દરેક મટિરિયલને તેના શ્રેષ્ઠ ઉપયોગ સાથે મેચ કરી શકાય. આ વિગતો જાણવાથી ટીમોને વધુ સારા ભાગો ડિઝાઇન કરવામાં, પૈસા બચાવવામાં અને ખર્ચાળ ભૂલો ટાળવામાં મદદ મળે છે.

વારંવાર પૂછાતા પ્રશ્નો

ફેરસ અને નોન-ફેરસ કાસ્ટિંગ મટિરિયલ્સ વચ્ચે મુખ્ય તફાવત શું છે?

લોહયુક્ત પદાર્થોમાં લોખંડ હોય છે. બિન-લોહયુક્ત પદાર્થોમાં આયર્ન હોતું નથી. લોહયુક્ત પદાર્થો ઘણીવાર વધુ વજન ધરાવે છે અને ઝડપથી કાટ લાગે છે. બિન-લોહયુક્ત પદાર્થો કાટનો પ્રતિકાર કરે છે અને હળવા લાગે છે.

ઇજનેરો કાસ્ટિંગ માટે એલ્યુમિનિયમ કેમ પસંદ કરે છે?

એલ્યુમિનિયમનું વજન સ્ટીલ કરતાં ઓછું છે. તે કાટનો પ્રતિકાર કરે છે અને સરળતાથી આકાર આપે છે. એન્જિનિયરો તેને કારના ભાગો, વિમાનની ફ્રેમ અને ઇલેક્ટ્રોનિક્સ માટે પસંદ કરે છે.

શું પ્લાસ્ટિક અને સિરામિક્સ ઉચ્ચ ગરમીનો સામનો કરી શકે છે?

સિરામિક્સ ખૂબ જ ઊંચી ગરમી સહન કરે છે. પ્લાસ્ટિક સામાન્ય રીતે ઓછા તાપમાને ઓગળે છે. એન્જિનિયરો ઓવન અથવા એન્જિન માટે સિરામિક્સ પસંદ કરે છે, જ્યારે પ્લાસ્ટિક ઠંડા કામો માટે યોગ્ય છે.

પોસ્ટ સમય: જૂન-૧૭-૨૦૨૫