જ્યારે લોકો બદલો લે છે ત્યારે સલામતી સૌથી પહેલા આવે છેક્રશરના વસ્ત્રોના ભાગો. કામદારો યોગ્ય સાધનો અને વ્યક્તિગત રક્ષણાત્મક સાધનોનો ઉપયોગ કરે છે. તેઓ ઉત્પાદક માર્ગદર્શિકાનું પાલન કરે છેશંકુ ક્રશર ભાગો, જડબાના કોલું જડબાના પ્લેટ મેંગેનીઝ સ્ટીલ, અનેકાંસ્ય ભાગોટીમો તપાસે છે કેજડબાનું કોલું પીટમેનકામ શરૂ કરતા પહેલા. ભૂલો અકસ્માતો તરફ દોરી શકે છે.

કી ટેકવેઝ

- અકસ્માતો અટકાવવા અને કામદારોની સલામતી સુનિશ્ચિત કરવા માટે ઘસારાના ભાગો બદલતા પહેલા ક્રશરને હંમેશા બંધ અને લોક કરો.

- યોગ્ય સાધનો, વ્યક્તિગત રક્ષણાત્મક સાધનોનો ઉપયોગ કરો અને દૂર કરવા અને ઇન્સ્ટોલ કરવા માટેની પગલાંવાર પ્રક્રિયાઓ અનુસરોકામદારો અને સાધનો બંનેનું રક્ષણ કરો.

- સલામતી સુધારવા, ડાઉનટાઇમ ઘટાડવા અને ટીમના સભ્યો વચ્ચે સ્પષ્ટ વાતચીત અને નિયમિત તાલીમ જાળવો.ક્રશર ભાગોનું આયુષ્ય વધારવું.

ક્રશર વેર પાર્ટ્સ સુરક્ષિત રીતે બદલવાની તૈયારી

મશીન બંધ અને અલગતા

કોઈ પણ વ્યક્તિ ક્રશરને સ્પર્શ કરે તે પહેલાં, તેમણે ખાતરી કરવી જરૂરી છે કે મશીન સંપૂર્ણપણે બંધ છે. ટીમો સાધનોને બંધ કરે છે અને તેને કોઈપણ પાવર સ્ત્રોતથી અલગ કરે છે. આ પગલું દરેકને આકસ્મિક સ્ટાર્ટ-અપ્સથી સુરક્ષિત રાખે છે. કામદારો તેમને જરૂરી બધા સાધનો અને રિપ્લેસમેન્ટ ભાગો એકત્રિત કરે છે. તેઓ પછીથી સમસ્યાઓ ઊભી કરી શકે તેવા કોઈપણ નુકસાન માટે વિસ્તારની પણ તપાસ કરે છે.

ટીપ:શરૂ કરતા પહેલા હંમેશા યોગ્ય વ્યક્તિગત રક્ષણાત્મક ઉપકરણો (PPE) પહેરો. આમાં હાર્ડ ટોપી, સેફ્ટી ચશ્મા, મોજા, સ્ટીલ-ટોડ બૂટ અને હાઇ-વિઝિબિલિટી વેસ્ટનો સમાવેશ થાય છે. ઘોંઘાટવાળા વિસ્તારોમાં શ્રવણ સુરક્ષા પણ મહત્વપૂર્ણ છે.

લોકઆઉટ/ટેગઆઉટ પ્રક્રિયાઓ

લોકઆઉટ/ટેગઆઉટ (LOTO) પ્રક્રિયાઓ કામદારોને અણધારી ઉર્જા પ્રકાશનથી રક્ષણ આપે છે. ટીમો સ્વીચો અને વાલ્વને સુરક્ષિત કરવા માટે તાળાઓ અને ટેગનો ઉપયોગ કરે છે. તેઓ ખાતરી કરે છે કે કોઈ ભૂલથી ક્રશર ચાલુ ન કરી શકે. દરેક કાર્યકર પાવર સ્ત્રોત પર પોતાનું લોક અને ટેગ મૂકે છે. આ રીતે, દરેકને ખબર પડે છે કે મશીન પર કોણ કામ કરી રહ્યું છે.

- LOTO પગલાંમાં સામાન્ય રીતે શામેલ છે:

- ક્રશર બંધ કરો.

- બધા ઉર્જા સ્ત્રોતોને અલગ કરો.

- દરેક સ્ત્રોતને લોક કરો અને ટેગ કરો.

- મશીન શરૂ થઈ શકતું નથી તેની ખાતરી કરવા માટે પરીક્ષણ કરો.

કાર્યસ્થળ સાફ કરવું અને ગોઠવવું

સ્વચ્છ અને વ્યવસ્થિત કાર્યસ્થળ અકસ્માતો અટકાવવામાં મદદ કરે છે. કામદારો વિસ્તારમાંથી કાટમાળ, સાધનો અને બચેલી સામગ્રી દૂર કરે છે. તેઓ યોગ્ય લાઇટિંગ ગોઠવે છે અને ખાતરી કરે છે કે ચાલવાના રસ્તાઓ સ્પષ્ટ છે. ટીમો ભારે વજન માટે યોગ્ય લિફ્ટિંગ ગિયરનો ઉપયોગ કરે છે, જેમ કે હોઇસ્ટ અથવા સ્લિંગ.ક્રશર પહેરવાના ભાગો. સારી વ્યવસ્થા દરેકને ઝડપી અને સુરક્ષિત રીતે કામ કરવામાં મદદ કરે છે.

ઘસાઈ ગયેલા ક્રશરના ભાગો ઓળખવા

દ્રશ્ય નિરીક્ષણ તકનીકો

ટીમો સમસ્યાઓ શોધવા માટે પ્રથમ પગલા તરીકે દ્રશ્ય નિરીક્ષણનો ઉપયોગ કરે છેક્રશર પહેરવાના ભાગો. તેઓ બ્રશ, એર કોમ્પ્રેસર અથવા વોટર જેટ વડે ભાગોને સાફ કરે છે. આનાથી તેમને તિરાડો, ચીપ્સ અથવા અસમાન સપાટી જોવામાં મદદ મળે છે. કામદારો ચળકતા ફોલ્લીઓ, ખાંચો અથવા ખૂટેલા ટુકડાઓ શોધે છે. તેઓ કેલિપર્સ અથવા ગેજ વડે ઘસાઈ ગયેલા વિસ્તારોની ઊંડાઈ અને કદ માપે છે. દરેક ભાગની ફિટ અને ગોઠવણી તપાસવાથી સમસ્યાઓ વહેલા પકડવામાં મદદ મળે છે. નિયમિત સફાઈ અને નિરીક્ષણથી સમસ્યા વધુ ખરાબ થાય તે પહેલાં તેને શોધવાનું સરળ બને છે.

ટીપ:વિગતવાર જાળવણી લોગ રાખવાથી ટીમોને નિરીક્ષણો અને રિપ્લેસમેન્ટને ટ્રેક કરવામાં મદદ મળે છે. આ રેકોર્ડ આયોજનને સરળ બનાવે છે અને ઘસારામાં પેટર્ન શોધવામાં મદદ કરે છે.

ભાગ 1 ઘસારો અને નુકસાનના ચિહ્નો ઓળખો

કામદારો સામાન્ય ચિહ્નો શોધે છે જે દર્શાવે છે કે ક્રશરના પહેરવાના ભાગો પર ધ્યાન આપવાની જરૂર છે. આ ચિહ્નોમાં ધાતુનું પાતળું થવું, ઊંડા ખંજવાળ અને તૂટેલી ધારનો સમાવેશ થાય છે. કેટલીકવાર, ભાગોમાં કામગીરી દરમિયાન અસમાન ઘસારો અથવા વિચિત્ર અવાજો દેખાય છે. ટીમો છૂટા બોલ્ટ અથવા ખોટી રીતે ગોઠવાયેલા ટુકડાઓ માટે તપાસ કરે છે. તેઓ કંપન અથવા કામગીરીમાં ફેરફાર માટે પણ ધ્યાન રાખે છે. રિપ્લેસમેન્ટની જરૂર હોય તેવા સૌથી સામાન્ય ભાગોમાં મેંગેનીઝ સ્ટીલ જડબાની પ્લેટ, ક્રોમિયમ સ્ટીલ લાઇનર્સ અને એલોય સ્ટીલ ઘટકોનો સમાવેશ થાય છે.

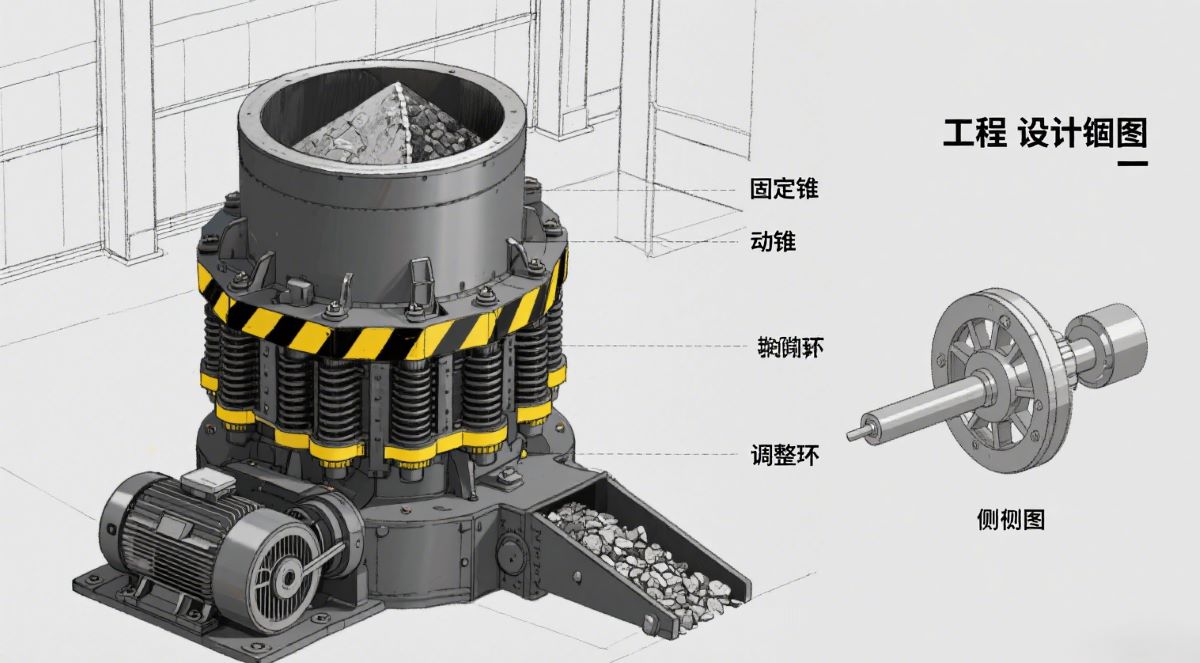

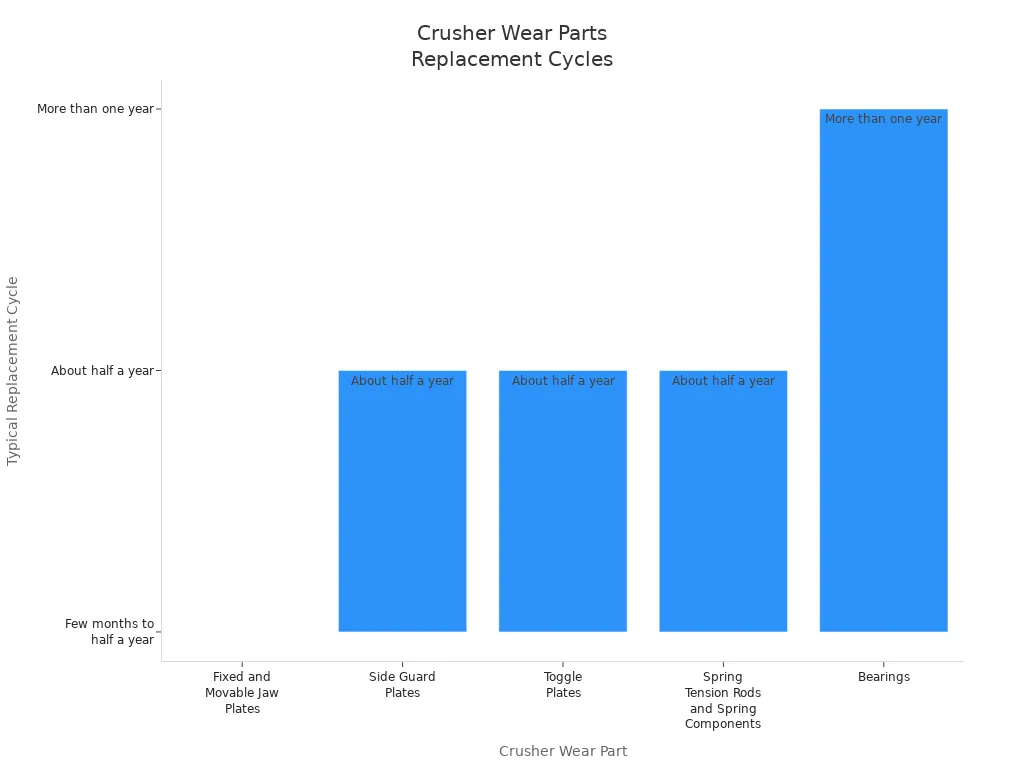

| ક્રશર વેર પાર્ટ | કાર્ય / ભૂમિકા | પહેરવાની લાક્ષણિકતાઓ અને કારણ | લાક્ષણિક રિપ્લેસમેન્ટ ચક્ર |

|---|---|---|---|

| સ્થિર અને જંગમજડબાની પ્લેટો | ક્રશિંગ દરમિયાન ભારે અસરનો ભાર સહન કરતા મુખ્ય કાર્યકારી ઘટકો | વારંવાર અથડાવા અને ઘર્ષણને કારણે ખાસ કરીને મધ્ય અને નીચલા ભાગોમાં ગંભીર ઘસારો | ઉપયોગ અને સામગ્રીની કઠિનતાના આધારે થોડા મહિનાથી અડધા વર્ષ સુધી |

| સાઇડ ગાર્ડ પ્લેટ્સ | ક્રશર બોડીને સામગ્રીના પ્રભાવથી સુરક્ષિત કરો | સામગ્રીના પ્રભાવથી ઘસારો | લગભગ અડધો વર્ષ, ઉપયોગની તીવ્રતા સાથે બદલાય છે |

| પ્લેટો ટૉગલ કરો | જંગમ અને સ્થિર જડબાની પ્લેટોને જોડો; નુકસાન અટકાવવા માટે વીમા ભાગો તરીકે કાર્ય કરો. | ક્રશરને સુરક્ષિત રાખવા માટે ઓવરલોડ હેઠળ તોડી નાખો; ઓછા ઘર્ષણ સાથે સ્લાઇડિંગ સંપર્ક | લગભગ અડધો વર્ષ |

| સ્પ્રિંગ ટેન્શન રોડ્સ અને સ્પ્રિંગ ઘટકો | એડજસ્ટમેન્ટ સીટ અને બેક સપોર્ટ પ્લેટને જોડો; સ્થિરતા જાળવી રાખો અને કંપન શોષી લો | બફર વાઇબ્રેશન અને અસર; ઘસારો અથવા નુકસાન માટે સમયસર રિપ્લેસમેન્ટની જરૂર પડે છે | લગભગ અડધો વર્ષ |

| બેરિંગ્સ | ઓપરેશન દરમિયાન રેડિયલ લોડ સહન કરો | લાંબા ગાળાના ઊંચા ભાર હેઠળ ઘસારો; નિરીક્ષણ અને રિપ્લેસમેન્ટની જરૂર છે | સામાન્ય રીતે એક વર્ષથી વધુ |

રિપ્લેસમેન્ટ સમય નક્કી કરવો

ટીમો ઘસારાના પેટર્નને સમજવા અને જાળવણી સમયપત્રક સેટ કરવા માટે સાધનો સપ્લાયર્સ સાથે કામ કરે છે. તેઓ ઘણીવાર ભાગોને મેચ રાખવા અને નિષ્ફળતાનું જોખમ ઘટાડવા માટે મેન્ટલ અને કોન લાઇનર્સને એક જ સમયે બદલે છે. ઘસારાના દરનું નિરીક્ષણ અને રિપ્લેસમેન્ટનું આયોજન પાર્ટ લાઇફને મહત્તમ કરવામાં અને ડાઉનટાઇમ ઘટાડવામાં મદદ કરે છે. નિયમિત નિરીક્ષણો, સફાઈ અને નિવારક જાળવણી - જેમ કે લુબ્રિકેશન અને એલાઇનમેન્ટ ચેક - ક્રશર્સને સુરક્ષિત રીતે ચાલુ રાખે છે. વારંવાર ચેક કરવાથી ટીમોને સમસ્યાઓ વહેલા પકડવામાં અને ખર્ચાળ સમારકામ ટાળવામાં મદદ મળે છે.

ક્રશર વેર પાર્ટ્સને સુરક્ષિત રીતે દૂર કરવા અને ઇન્સ્ટોલ કરવા

પદ્ધતિ 2 યોગ્ય સાધનો અને સાધનોનો ઉપયોગ કરો

યોગ્ય સાધનો પસંદ કરવાથી સલામતી અને કાર્યક્ષમતામાં મોટો ફરક પડે છે. ટીમો ક્રશર વેર પાર્ટ્સને દૂર કરવા અને ઇન્સ્ટોલ કરવા માટે રેન્ચ, ટોર્ક રેન્ચ અને એલાઈનમેન્ટ ટૂલ્સનો ઉપયોગ કરે છે. ક્રેન અથવા હોઇસ્ટ જેવા લિફ્ટિંગ ડિવાઇસ ભારે જડબાની પ્લેટોને ઈજાના જોખમ વિના ખસેડવામાં મદદ કરે છે. ઘણી સાઇટ્સ હવે લોકલિફ્ટ™ અને સેફ-ટી લિફ્ટ™ જેવી ખાસ લિફ્ટિંગ સિસ્ટમ્સનો ઉપયોગ કરે છે. આ સિસ્ટમ્સ કડક ઓસ્ટ્રેલિયન ધોરણોનું પાલન કરે છે અને કામદારોને વેલ્ડિંગ લિફ્ટિંગ લગ્સ ટાળવામાં મદદ કરે છે, જે ખતરનાક બની શકે છે. લોકલિફ્ટ™ પેટન્ટ કરાયેલ ટોર્ચ રિંગનો ઉપયોગ કરે છે, જે પ્રક્રિયાને ઝડપી અને સુરક્ષિત બનાવે છે. સેફ-ટી લિફ્ટ™ કામદારોને ક્રશિંગ ચેમ્બરમાં પ્રવેશ્યા વિના લાઇનર્સ દૂર કરવા દે છે, જે દરેકને નુકસાનથી દૂર રાખે છે.

ટીપ:શરૂ કરતા પહેલા હંમેશા સાધનો અને વ્યક્તિગત રક્ષણાત્મક સાધનો તપાસો. હાર્ડ ટોપીઓ, સેફ્ટી ગોગલ્સ, ગ્લોવ્સ, સ્ટીલ-ટોડ બૂટ અને ડસ્ટ માસ્ક કચરો અને ધૂળ પડતા અટકાવવા માટે રક્ષણ આપે છે.

સ્ટેપ-બાય-સ્ટેપ દૂર કરવાની પ્રક્રિયા

સ્પષ્ટ દૂર કરવાની પ્રક્રિયા દરેકને સુરક્ષિત રાખે છે અને સાધનોને થતા નુકસાનને અટકાવે છે. અગ્રણી ઉત્પાદકો આ પગલાંની ભલામણ કરે છે:

- પાવર ડિસ્કનેક્ટ કરો અને લોકઆઉટ/ટેગઆઉટ ઉપકરણો લગાવો. આ ક્રશરને આકસ્મિક રીતે શરૂ થતું અટકાવે છે.

- મશીન બંધ છે અને બધા ગતિશીલ ભાગો બંધ થઈ ગયા છે તેની ખાતરી કરવા માટે તેને ચાલુ કરવાનો પ્રયાસ કરો.

- યોગ્ય સાધનોનો ઉપયોગ કરીને સલામતી કવર અથવા પેનલ દૂર કરો.

- ક્રોસક્રોસ પેટર્નમાં બોલ્ટને ઢીલા કરો. આનાથી ભાગો પર તણાવ થતો નથી.

- જૂના લાઇનર્સ અથવા જડબાના પ્લેટ્સને કાળજીપૂર્વક દૂર કરવા માટે લિફ્ટિંગ સાધનોનો ઉપયોગ કરો.

- દૂર કરેલા ભાગોમાં તિરાડો કે નુકસાન જોવા માટે તપાસો. કંઈપણ અસામાન્ય હોય તો લખો.

- કાટ, ગ્રીસ અથવા કાટમાળ દૂર કરવા માટે માઉન્ટિંગ સપાટીઓ સાફ કરો.

આ પગલાંઓનું પાલન કરવાથી ટીમોને ભૂલો ટાળવામાં મદદ મળે છે અનેક્રશર પહેરવાના ભાગોઆગામી ઇન્સ્ટોલેશન માટે સારી સ્થિતિમાં.

નવા વસ્ત્રોના ભાગો સુરક્ષિત રીતે સ્થાપિત કરવા

યોગ્ય ઇન્સ્ટોલેશન સુરક્ષિત રીતે દૂર કરવા જેટલું જ મહત્વનું છે. ટીમો એલાઈનમેન્ટ ટૂલ્સનો ઉપયોગ કરીને નવા ક્રશર વેર પાર્ટ્સને લાઇન કરે છે. તેઓ ઉત્પાદક દ્વારા ભલામણ કરાયેલ ટોર્ક પર બોલ્ટને કડક કરે છે. આ ખોટી ગોઠવણીને અટકાવે છે, જે અસમાન ઘસારો અથવા તો સાધનોની નિષ્ફળતાનું કારણ બની શકે છે. યોગ્ય સામગ્રીનો ઉપયોગ અને સૂચનાઓનું પાલન ઓવરહિટીંગ, કંપન અને અવરોધોને ટાળવામાં મદદ કરે છે. ટીમો યોગ્ય લુબ્રિકેશન માટે પણ તપાસ કરે છે અને ખાતરી કરે છે કે બધા સેન્સર અને નિયંત્રણ સિસ્ટમો કામ કરે છે. આ પગલાં છોડી દેવાથી જાળવણી ખર્ચમાં વધારો અને વધુ ડાઉનટાઇમ થઈ શકે છે.

નૉૅધ:ખોટી રીતે ગોઠવાયેલા અથવા ખરાબ રીતે સ્થાપિત ભાગો ઝડપથી ઘસાઈ જાય છે અને ક્રશરને નુકસાન પહોંચાડી શકે છે. હંમેશા ગોઠવણી અને બોલ્ટની કડકતા બે વાર તપાસો.

ટીમ સંકલન અને સંદેશાવ્યવહાર

સારી ટીમવર્ક કામને સલામત અને કાર્યક્ષમ રાખે છે. શટડાઉન ઑપ્ટિમાઇઝેશન પ્રોગ્રામ્સ દર્શાવે છે કે આયોજન, તાલીમ અને સ્પષ્ટ સંદેશાવ્યવહાર ટીમોને ઝડપથી અને ઓછી ભૂલો સાથે પૂર્ણ કરવામાં મદદ કરે છે. દરેક વ્યક્તિ પોતાની ભૂમિકા જાણે છે, અને દરેક વ્યક્તિ સમાન સલામતી પગલાંઓનું પાલન કરે છે. ટીમો બિન-મહત્વપૂર્ણ કાર્યોને દૂર કરે છે અને સૌથી મહત્વપૂર્ણ બાબતો પર ધ્યાન કેન્દ્રિત કરે છે. કેટલીક ખાણોમાં, વધુ સારા સંકલનથી શટડાઉનનો સમય લગભગ અડધો થઈ ગયો છે. નિયમિત નિરીક્ષણ અને જાળવણી સમયપત્રક ત્યારે જ કાર્ય કરે છે જ્યારે દરેક વ્યક્તિ સુમેળમાં રહે છે. ઓપરેટરો, જાળવણી કામદારો અને નિષ્ણાતોએ ક્રશરના વસ્ત્રોના ભાગોને સુરક્ષિત રીતે અને સમયસર બદલવા માટે સાથે મળીને કામ કરવું જોઈએ.

જ્યારે દરેક વ્યક્તિ વાતચીત કરે છે અને એક ટીમ તરીકે કામ કરે છે, ત્યારે અકસ્માતોનું જોખમ ઘટી જાય છે અને ક્રશર વધુ સારી રીતે ચાલે છે.

ક્રશર વેર પાર્ટ્સ માટે રિપ્લેસમેન્ટ પછીની તપાસ

પરીક્ષણ અને પ્રારંભિક કામગીરી

નવા ક્રશર વેર પાર્ટ્સ ઇન્સ્ટોલ કર્યા પછી, ટીમે કાળજીપૂર્વક પરીક્ષણ શરૂ કરવું જોઈએ. તેઓ ક્રશરને બંધ અને લોક આઉટ રાખે છે, સાથે સાથે દરેક પાર્ટનું વજન તપાસે છે અને ખાતરી કરે છે કે લિફ્ટિંગ સાધનો તેને સંભાળી શકે છે. કામદારો ભાગોને સુરક્ષિત કરવા અને લિફ્ટિંગ છિદ્રોનું નિરીક્ષણ કરવા માટે ખાસ સાધનોનો ઉપયોગ કરે છે.ગાલ પ્લેટ્સ. જ્યારે ક્રશર શરૂ થાય છે, ત્યારે તેઓ વિચિત્ર અવાજો સાંભળે છે અને કોઈપણ ધ્રુજારી પર નજર રાખે છે. તેઓ ઉત્પાદનનું કદ અને ગુણવત્તા તપાસે છે. જો કંઈક ખોટું લાગે છે, તો તેઓ મશીન બંધ કરે છે અને સમસ્યાઓ શોધે છે. ટીમો તેલનું સ્તર અને દબાણ યોગ્ય છે તેની ખાતરી કરવા માટે લ્યુબ્રિકેશન સિસ્ટમ પણ તપાસે છે. આ પ્રથમ પરીક્ષણ મોટી સમસ્યાઓ બનતા પહેલા સમસ્યાઓને પકડવામાં મદદ કરે છે.

અંતિમ નિરીક્ષણ અને ગોઠવણો

અંતિમ નિરીક્ષણ ખાતરી કરે છે કે બધું બરાબર કામ કરે છે. કામદારો રોટર્સ, લાઇનર્સ, બેરિંગ્સ અને ચીક પ્લેટ્સ જેવા બધા મહત્વપૂર્ણ ભાગોને જુએ છે. તેઓ નુકસાન અથવા ઘસારાના સંકેતો શોધે છે. ટીમ તપાસ કરે છે કે બોલ્ટ અને ફાસ્ટનર્સ કડક છે કે નહીં અને ભાગો એકબીજા સાથે સારી રીતે ફિટ છે કે નહીં. તેઓ ઊર્જાના ઉપયોગ અથવા અવરોધોમાં ફેરફાર પણ શોધે છે. જો તેમને કંઈ ખોટું લાગે છે, તો તેઓ ઝડપી ગોઠવણો કરે છે. નિયમિત નિરીક્ષણો અને સ્પેરપાર્ટ્સ તૈયાર રાખવાથી ક્રશર સરળતાથી ચાલતું રહે છે.

ટીપ:રોટેટ જડબા ૫૦-૨૦૦ કલાક પછી, પછી દર ૪૦૦-૫૦૦ કલાકે, તેમના જીવનકાળને વધારવા અને કાર્યક્ષમતાને ઉચ્ચ રાખવા માટે મૃત્યુ પામે છે.

દસ્તાવેજીકરણ અને રેકોર્ડ રાખવા

સારા રેકોર્ડ ટીમોને ક્રશરના વસ્ત્રોના ભાગોના સ્વાસ્થ્યને ટ્રેક કરવામાં મદદ કરે છે. કામદારો ઘસારાના પેટર્ન જોવા માટે માસિક ફોટા લે છે. તેઓ ક્રશરનું નિર્માણ, મોડેલ, સીરીયલ નંબર અને સ્થાન જેવી વિગતો લખે છે. તેઓ નિરીક્ષણ તારીખો, કોણે કામ કર્યું અને છેલ્લી તપાસ પછી ક્રશર કેટલા કલાક ચાલ્યું તે પણ રેકોર્ડ કરે છે. ટીમો આ માહિતી સંગ્રહિત કરવા અને સમય જતાં તેની તુલના કરવા માટે ડિજિટલ ટૂલ્સનો ઉપયોગ કરે છે. આ રેકોર્ડ વલણો શોધવા, ભવિષ્યના જાળવણીની યોજના બનાવવામાં અને સલામતીના નિયમોનું પાલન કરવામાં મદદ કરે છે.

ક્રશર વેર પાર્ટ્સ માટે તાલીમ અને જાળવણી

નિયમિત તાલીમનું મહત્વ

ક્રશર વેર પાર્ટ્સ સાથે કામ કરતી વખતે નિયમિત તાલીમ દરેકને સુરક્ષિત અને આત્મવિશ્વાસ આપે છે. એક મજબૂત તાલીમ કાર્યક્રમ ઘણા વિષયોને આવરી લે છે:

- ટીમો ઓવરલોડ ટાળવા માટે ક્રશરમાં સામગ્રીને યોગ્ય રીતે કેવી રીતે ભરવી તે શીખે છે.

- દરેક વ્યક્તિએ હાર્ડ ટોપી, સેફ્ટી ચશ્મા અને ડસ્ટ માસ્ક જેવા વ્યક્તિગત રક્ષણાત્મક ઉપકરણોનો ઉપયોગ કરવો જ જોઇએ.

- કામદારો સ્થળ સલામતીના નિયમો સમજે છે, જેમ કે બાકાત ઝોનની બહાર રહેવું અને સંકેતોનું પાલન કરવું.

- તાલીમમાં દૈનિક નિરીક્ષણનો સમાવેશ થાય છે,ભાગોના ચેક પહેરો, અને લોકઆઉટ/ટેગઆઉટ પગલાંનો ઉપયોગ કેવી રીતે કરવો.

- ઓપરેટરોને રિમોટ કંટ્રોલ અને ઓટોમેટેડ શટડાઉન સિસ્ટમ જેવા નવા સાધનોનો ઉપયોગ કરવાની તક મળે છે.

- સતત શિક્ષણ અને પ્રમાણપત્ર કામદારોને નવા સાધનો અને સલામતી નિયમો સાથે તાલમેલ રાખવામાં મદદ કરે છે.

- સારી રીતે તાલીમ પામેલી ટીમો ઓછા અકસ્માતો કરે છે અને મશીનોને લાંબા સમય સુધી ચલાવી રાખે છે.

યોગ્ય તાલીમ ભાગોને હેન્ડલ અને ઇન્સ્ટોલ કરવાની યોગ્ય રીત પણ શીખવે છે, જે નુકસાન અટકાવવામાં મદદ કરે છે અને દરેકને સુરક્ષિત રાખે છે.

સુનિશ્ચિત જાળવણી પ્રથાઓ

સુનિશ્ચિત જાળવણીક્રશરના ઘસારાના ભાગોને લાંબા સમય સુધી ટકી રહેવામાં મદદ કરે છે અને ક્રશરને સરળતાથી ચાલતું રાખે છે. ટીમો એક યોજનાનું પાલન કરે છે જેમાં શામેલ છે:

- ઘસારાના પેટર્નનું નિરીક્ષણ કરવું અને તિરાડો કે છૂટા બોલ્ટ તપાસવા.

- દર અઠવાડિયે કે મહિને બેરિંગ્સને લુબ્રિકેટ કરવું અને લાઇનર્સ તપાસવા.

- ઘસારો અને સ્પોટ સમસ્યાઓને વહેલા માપવા માટે ખાસ સાધનોનો ઉપયોગ કરવો.

- ક્રશર સેટિંગ્સને સમાયોજિત કરવી અને ખાતરી કરવી કે ફીડ સમાન છે.

- ભાગોને યોગ્ય રીતે ઇન્સ્ટોલ કરવા અને ગોઠવણી તપાસવી.

- સલામત કામગીરી અને વસ્ત્રોની ઓળખ અંગે દરેકને તાલીમ આપવી.

- વિશ્વસનીય સપ્લાયર્સ પાસેથી ગુણવત્તાયુક્ત ભાગોનો ઉપયોગ.

- વધારાના ભાગો સ્ટોકમાં રાખવા અને સોફ્ટવેર વડે તેમને ટ્રેક કરવા.

સારા જાળવણી સમયપત્રકમાં સફાઈ, કંપન તપાસ અને ભાગોને ધૂળ અને ભેજથી બચાવવાનો પણ સમાવેશ થાય છે.

સતત સુધારણા અને સલામતી સંસ્કૃતિ

સતત સુધારણાનો અર્થ હંમેશા કામ કરવાની વધુ સારી રીતો શોધવી છે. ટીમો ભાગોને ઝડપથી અને ઓછા જોખમ સાથે બદલવા માટે નવા સાધનો અને સલામત પ્રક્રિયાઓનો ઉપયોગ કરે છે. તેઓ એવી સામગ્રી પસંદ કરે છે જે અવાજ અને કંપન ઘટાડે છે, જેનાથી કાર્ય સુરક્ષિત બને છે. નિયમિત દેખરેખ ટીમોને ઘસાઈ ગયેલા ભાગોને મુશ્કેલીમાં મુકાય તે પહેલાં બદલવામાં મદદ કરે છે. મજબૂત સલામતી સંસ્કૃતિ વાસ્તવિક ફાયદા લાવે છે:

- ઓછા અકસ્માતો અને ભંગાણ

- ઓછો જાળવણી ખર્ચ

- ઓછો ડાઉનટાઇમ

- કર્મચારીઓનું મનોબળ સારું

નિવારક જાળવણી પર ખર્ચવામાં આવતો દરેક ડોલર સમારકામમાં દસ ડોલર સુધી બચાવી શકે છે. સલામત કાર્યસ્થળ દરેકને તેમનું શ્રેષ્ઠ કાર્ય કરવામાં મદદ કરે છે.

ક્રશરના વસ્ત્રોના ભાગો બદલતી વખતે દરેક પગલા પર સલામતી મહત્વપૂર્ણ છે. ટીમો સલામત પ્રક્રિયાઓ તૈયાર કરે છે, નિરીક્ષણ કરે છે અને તેનું પાલન કરે છે. તેઓ ઇન્સ્ટોલેશન પછી ભાગો તપાસે છે અને નવી કુશળતા શીખતા રહે છે. ઉત્પાદક માર્ગદર્શિકાનું કડક પાલન કરવાથી અકસ્માતો અટકાવવામાં મદદ મળે છે અને સાધનો લાંબા સમય સુધી કાર્યરત રહે છે.

સારી ટેવો પૈસા બચાવે છે અને કામદારોનું રક્ષણ કરે છે.

- શરૂ કરતા પહેલા તૈયારી કરો

- ભાગોનું વારંવાર નિરીક્ષણ કરો

- સુરક્ષિત રીતે દૂર કરવા અને ઇન્સ્ટોલ કરવાના પગલાંનો ઉપયોગ કરો

- બદલ્યા પછી બધું તપાસો

- ટીમોને નિયમિતપણે તાલીમ આપો

વારંવાર પૂછાતા પ્રશ્નો

ટીમોએ ક્રશરના વસ્ત્રોના ભાગોનું કેટલી વાર નિરીક્ષણ કરવું જોઈએ?

ટીમો દર અઠવાડિયે ઘસારાના ભાગોની તપાસ કરે છે. નિયમિત તપાસથી નુકસાન વહેલાસર જોવા મળે છે અને ક્રશર સુરક્ષિત રીતે ચાલુ રહે છે.

દરેકને કયા વ્યક્તિગત રક્ષણાત્મક સાધનોની જરૂર છે?

કામદારો હાર્ડ ટોપી, સેફ્ટી ચશ્મા, મોજા, સ્ટીલ-ટોય બૂટ અને હાઇ-વિઝિબિલિટી જેકેટ પહેરે છે. શ્રવણ સુરક્ષા ઘોંઘાટવાળા વિસ્તારોમાં મદદ કરે છે.

શું કોઈ જૂના ક્રશરના વસ્ત્રોના ભાગોનો ફરીથી ઉપયોગ કરી શકે છે?

ના, ટીમોએ ઘસાઈ ગયેલા ભાગોનો ફરીથી ઉપયોગ ન કરવો જોઈએ. જૂના ભાગો સરળતાથી તૂટી જાય છે અને સલામતી જોખમો પેદા કરે છે. હંમેશા નવા, ઉત્પાદક-મંજૂર રિપ્લેસમેન્ટનો ઉપયોગ કરો.

પોસ્ટ સમય: ઓગસ્ટ-૧૩-૨૦૨૫